La tecnología de electrónica impresa es un método innovador que permite imprimir funcionalidades electrónicas directamente sobre un sustrato. Utiliza equipos de impresión especializados y tintas conductoras para crear circuitos y componentes sobre el sustrato mediante un proceso similar a la impresión tradicional. Este enfoque simplifica el proceso de fabricación, reduce los pasos de ensamblaje y mejora la eficiencia de la producción. En comparación con los procesos tradicionales de fabricación de componentes y productos electrónicos, que se caracterizan por procedimientos complejos, un desperdicio considerable de material, una alta inversión en equipos y contaminación ambiental, la tecnología de electrónica impresa se presenta como una solución ideal gracias a sus procesos de producción sencillos y un menor consumo de material. Permite una fabricación de gran superficie, ligera, flexible y rentable. Además, al ser un proceso de impresión a temperatura ambiente, la electrónica impresa puede reducir significativamente el consumo de energía y permitir el uso de materiales flexibles como películas de plástico de bajo costo, papel y tela como sustratos, incluso con menor resistencia al calor. Como tecnología de fabricación ecológica, también aborda los problemas asociados con los procesos de grabado químico y el vertido de líquidos residuales. Al adoptar materiales funcionales orgánicos y sustratos con excelente biodegradabilidad, aborda de forma fundamental el problema de la contaminación ambiental causada por los productos electrónicos. Por lo tanto, la tecnología de la electrónica impresa se considera ampliamente una solución revolucionaria para el desarrollo de la industria electrónica. Uno de los aspectos tecnológicos clave en la electrónica impresa es el uso de tintas conductoras. Las tintas conductoras suelen ser tintas funcionales que presentan conductividad. Existen dos tipos principales de tintas conductoras: las tintas conductoras intrínsecas, que utilizan polímeros conductores, y las tintas conductoras dopadas, que incorporan partículas conductoras. La composición de las tintas conductoras dopadas incluye rellenos conductores, aglutinantes, disolventes y aditivos. La selección de los rellenos conductores depende de los requisitos específicos del producto final y puede incluir diversos tipos de partículas con diferentes capacidades y características de conductividad, como partículas metálicas, materiales de carbono y partículas de óxido metálico. El procesamiento y la formulación de estas partículas a menudo implican el desarrollo de la nanotecnología; por ejemplo, en el caso de las pastas conductoras metálicas que empleamos principalmente, que utilizan partículas de cobre recubiertas de nanoplata como relleno conductor y se procesan mediante diversas técnicas de fabricación de nanomateriales. En el desarrollo de la electrónica impresa, la innovación y la optimización de las tintas conductoras desempeñan un papel crucial. Estas no solo proporcionan una conductividad fiable, sino que también consideran requisitos como la compatibilidad, la adhesión y la estabilidad con los sustratos. Con el continuo avance de la tecnología de la electrónica impresa, la investigación, el desarrollo,y la aplicación de tintas conductoras traerá más oportunidades y avances a la industria de fabricación de productos electrónicos.

La aplicación de la tecnología de impresión 3D en la fabricación de PCB está en rápida evolución. Originaria de la década de 1980, se ha convertido en una realidad gracias al avance de las técnicas de impresión 3D. Este método permite la impresión directa de circuitos y componentes en un espacio tridimensional, ofreciendo mayor libertad y flexibilidad de diseño. La tecnología de impresión 3D, también conocida como fabricación aditiva, facilita el proceso de fabricación mediante la construcción de objetos físicos capa a capa. Con equipos y materiales de impresión 3D especializados, los modelos digitales pueden transformarse en productos físicos tangibles. En comparación con los métodos tradicionales de procesamiento y corte directos, la tecnología de impresión 3D ha supuesto cambios revolucionarios en el campo de la fabricación electrónica. En primer lugar, la tecnología de impresión 3D simplifica el proceso de fabricación. Los procesos de fabricación tradicionales implican pasos y herramientas de mecanizado complejos, mientras que la tecnología de impresión 3D transforma directamente los archivos de diseño digital en productos físicos tangibles, eliminando la necesidad de engorrosos ajustes del proceso y el tiempo de preparación para la fabricación. Esto acorta significativamente el ciclo de desarrollo del producto y mejora la eficiencia de la producción. En segundo lugar, la tecnología de impresión 3D ofrece un alto grado de libertad de diseño. Permite una producción altamente personalizada mediante la creación de estructuras y formas complejas basadas en requisitos específicos. Los métodos de fabricación tradicionales se ven limitados por las máquinas herramienta y las limitaciones del proceso, mientras que la tecnología de impresión 3D puede superar estas restricciones, ofreciendo a los diseñadores un mayor margen creativo. Además, la tecnología de impresión 3D permite un uso preciso del material y la minimización de residuos. Los métodos de fabricación tradicionales suelen requerir una cantidad significativa de material para el procesamiento y el corte, mientras que la tecnología de impresión 3D permite un uso preciso del material según los requisitos de diseño, reduciendo así el desperdicio y los costes. Y lo que es más importante, la tecnología de impresión 3D proporciona una plataforma para la innovación y el prototipado rápido. Permite iteraciones de diseño rápidas, lo que permite a los diseñadores validar y mejorar rápidamente los diseños mediante la impresión de múltiples versiones de prototipos. Esto es crucial para el proceso de desarrollo y optimización de productos electrónicos. En general, la fabricación aditiva, también conocida como impresión 3D, ha revolucionado los métodos tradicionales de fabricación electrónica al ofrecer procesos de fabricación optimizados, diseños altamente personalizables, un uso preciso del material y las ventajas de la innovación y el prototipado rápido. Ha introducido un nuevo paradigma de fabricación en la industria electrónica, mejorando la velocidad del desarrollo de productos y abriendo nuevas posibilidades de innovación.

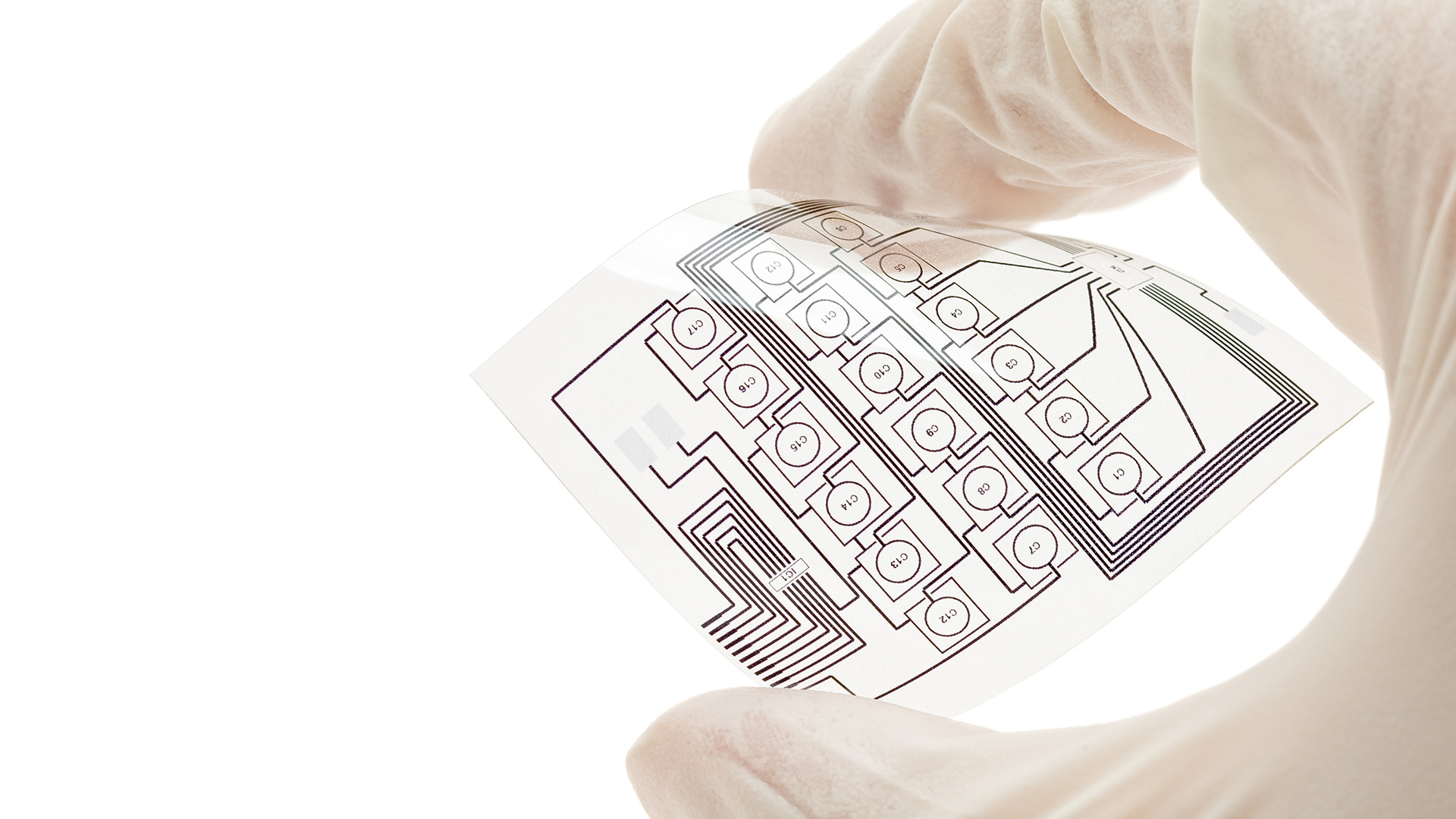

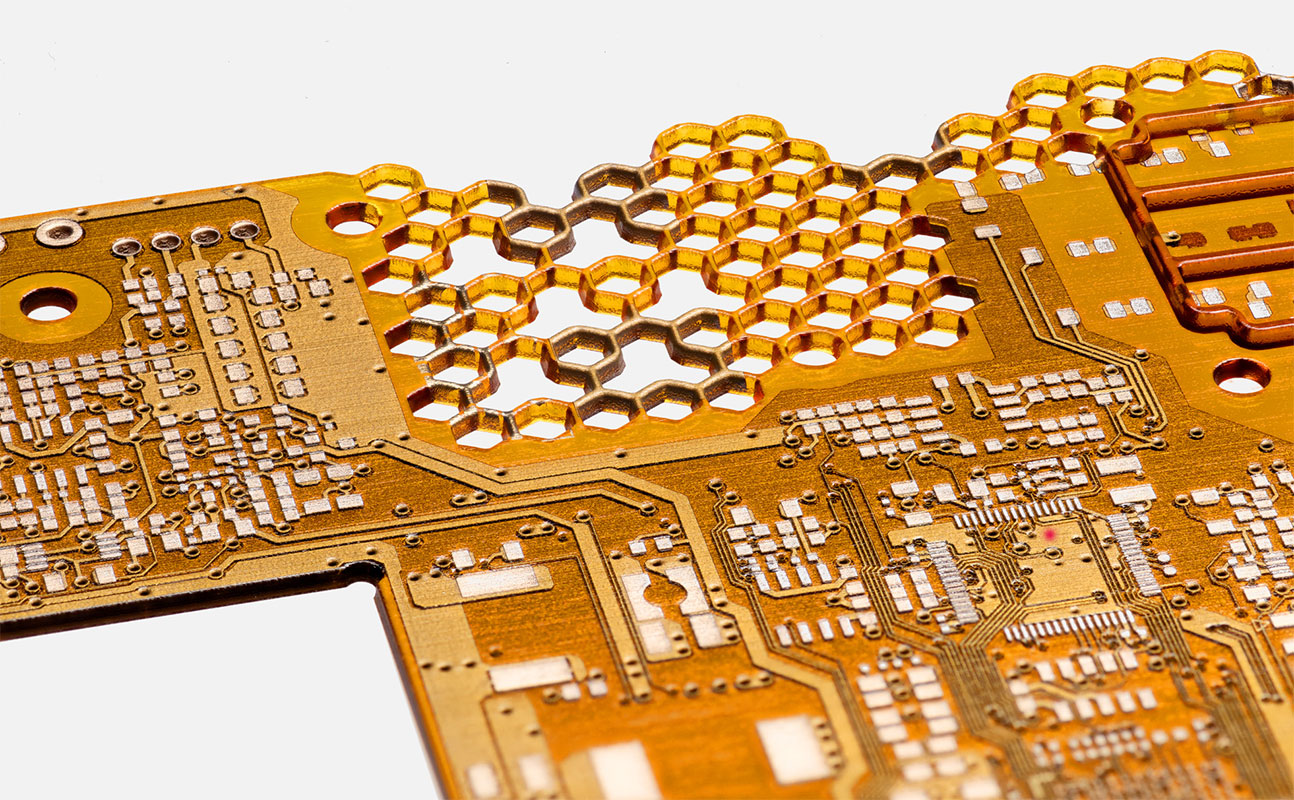

La tecnología de electrónica flexible se originó en la década de 1990 y se ha difundido ampliamente gracias a los avances en materiales flexibles y procesos de fabricación. Implica la fabricación de componentes electrónicos sobre sustratos flexibles, lo que les permite doblarse y estirarse. Este enfoque ha revolucionado la forma y las aplicaciones de las PCB, creando nuevas oportunidades de innovación. La tecnología de electrónica flexible es un método de fabricación innovador que proporciona a los productos electrónicos flexibilidad, doblabilidad y delgadez. En comparación con los dispositivos electrónicos rígidos tradicionales, la tecnología de electrónica flexible ofrece numerosas ventajas y posibilidades de aplicación únicas. En primer lugar, permite que los dispositivos electrónicos funcionen con normalidad incluso cuando están doblados, curvados o deformados. Esto los hace adecuados para diversas aplicaciones que requieren adaptación a formas o superficies complejas, como dispositivos portátiles, prendas inteligentes, pantallas flexibles, etc. Al utilizar sustratos y componentes flexibles, los productos electrónicos flexibles presentan una excelente resiliencia mecánica y adaptabilidad. En segundo lugar, la tecnología de electrónica flexible ofrece la ventaja de ser ligera y compacta. En comparación con los productos electrónicos rígidos tradicionales, los productos electrónicos flexibles destacan por su peso y tamaño. Esto los hace ideales para una amplia gama de aplicaciones en campos como la industria aeroespacial, la automoción, la sanidad y los dispositivos móviles. El diseño ligero de la electrónica flexible permite una mayor portabilidad y flexibilidad de los productos. Además, la tecnología de electrónica flexible ofrece ventajas en cuanto a escalabilidad y alta eficiencia de producción. Mediante el uso de métodos de fabricación eficientes como la impresión, el recubrimiento y el procesamiento láser, se puede lograr la producción a gran escala y a bajo coste de productos electrónicos flexibles. En comparación con los métodos tradicionales de fabricación de electrónica rígida, la tecnología de electrónica flexible puede reducir el desperdicio de material y la complejidad del proceso, mejorando así la eficiencia de la producción y reduciendo los costes. Y lo que es más importante, la tecnología de electrónica flexible ofrece una enorme oportunidad para la innovación y la multifuncionalidad. Mediante la integración de sustratos flexibles y componentes electrónicos avanzados, se pueden lograr diversas funcionalidades, como sensores flexibles, baterías enrollables y circuitos flexibles. Esto abre amplias oportunidades para explorar nuevas aplicaciones y mercados, que abarcan desde la sanidad inteligente hasta el transporte inteligente, pasando por el Internet de las Cosas (IdC) y las tecnologías wearables. En general, la tecnología de electrónica flexible representa un avance significativo en el campo de la fabricación electrónica. No solo dota a los productos electrónicos de flexibilidad y adaptabilidad, sino que también ofrece ventajas en términos de ligereza, escalabilidad y eficiencia de producción. Con los avances tecnológicos,La tecnología electrónica flexible generará aún más innovación y transformación en diversos dominios.

La tecnología de nanoimpresión surgió a principios del siglo XXI y se ha perfeccionado con el desarrollo de técnicas de fabricación de precisión a nanoescala. Este método utiliza técnicas de impresión de precisión a nanoescala para fabricar circuitos y estructuras diminutos en placas de circuito impreso (PCB), lo que permite la creación de dispositivos electrónicos miniaturizados y de alto rendimiento. La nanoimpresión es un método de fabricación revolucionario que aprovecha el control de precisión a nanoescala para lograr un procesamiento y ensamblaje precisos de materiales. Imprime directamente patrones o estructuras sobre sustratos a escala nanométrica, abriendo nuevas posibilidades para diversas aplicaciones en diferentes campos. En primer lugar, la nanoimpresión ofrece ventajas de alta precisión y alta resolución. Mediante el uso de cabezales de impresión a nanoescala y sistemas de control precisos, se puede lograr una replicación precisa de tamaños diminutos y estructuras complejas sobre sustratos. Esto hace que la nanoimpresión sea ampliamente aplicable en campos como la optoelectrónica, la microelectrónica, la biomedicina y los sensores. Proporciona un método de fabricación eficaz para producir pantallas de alta resolución, microcircuitos, nanosensores y otros productos. En segundo lugar, la nanoimpresión se caracteriza por su alta eficiencia y escalabilidad. En comparación con los métodos de fabricación tradicionales, la tecnología de impresión a nanoescala permite una producción a gran escala, rápida y rentable. Emplea procesos de impresión de alta velocidad y sistemas avanzados de suministro de materiales, lo que permite la replicación y fabricación rápida de patrones a nanoescala. Esto le otorga un gran potencial para la producción industrial y la fabricación a gran escala, ofreciendo nuevas vías para la producción eficiente y económica de nanodispositivos. Además, la tecnología de impresión a nanoescala ofrece ventajas de multifuncionalidad y diversidad de materiales. Al seleccionar diferentes materiales de impresión y diseños de patrones a nanoescala, permite la fabricación de diversas estructuras y materiales funcionales. Por ejemplo, puede utilizar partículas metálicas a nanoescala para crear patrones conductores o emplear partículas o fibras a nanoescala para producir filtros o biosensores. La tecnología de impresión a nanoescala proporciona flexibilidad e innovación en el diseño y la fabricación de nanodispositivos con múltiples funciones y características. Por último, la tecnología de impresión a nanoescala proporciona un sólido soporte para la investigación y las aplicaciones en los campos de la nanociencia y la nanotecnología. Ofrece un enfoque controlado y rentable para la fabricación de nanomateriales, nanoestructuras y nanodispositivos. El desarrollo de la tecnología de impresión a nanoescala constituye una poderosa herramienta para la promoción y comercialización de la nanotecnología, impulsando nuevos avances y aplicaciones en la nanociencia. En conclusión, la tecnología de impresión a nanoescala es un método de fabricación avanzado con ventajas como alta precisión, alta eficiencia, multifuncionalidad y diversidad de materiales.Tiene amplias perspectivas de aplicación en diversos campos, impulsando la innovación y los avances.

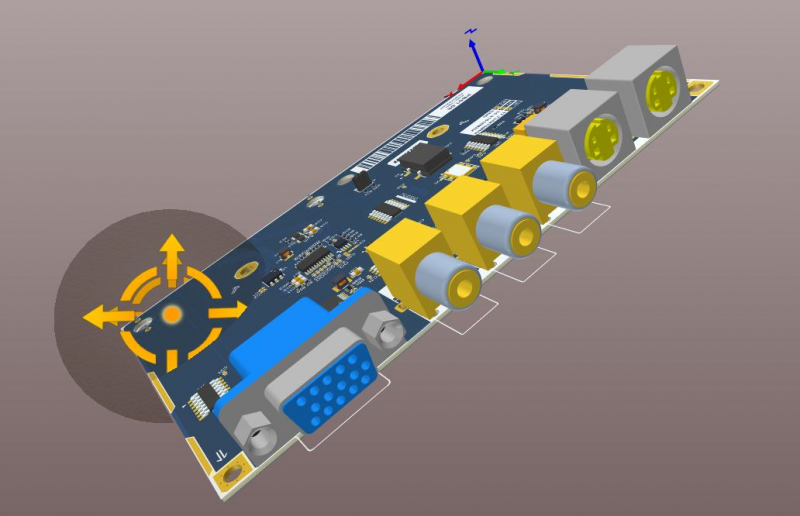

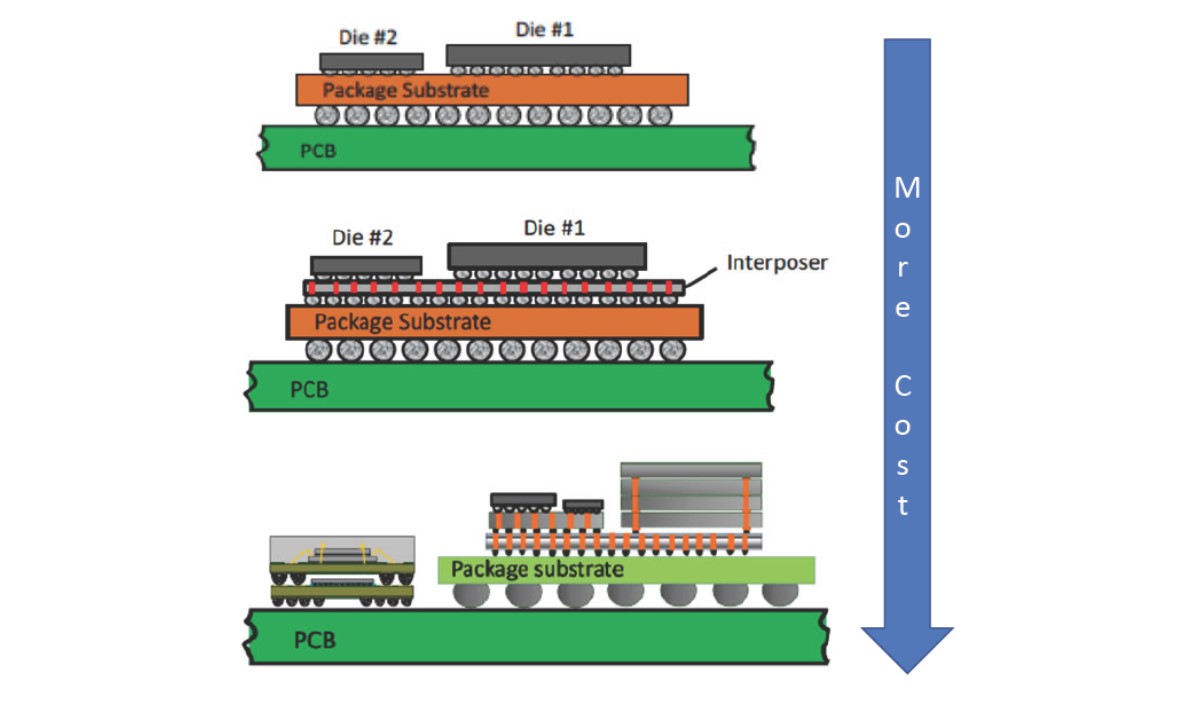

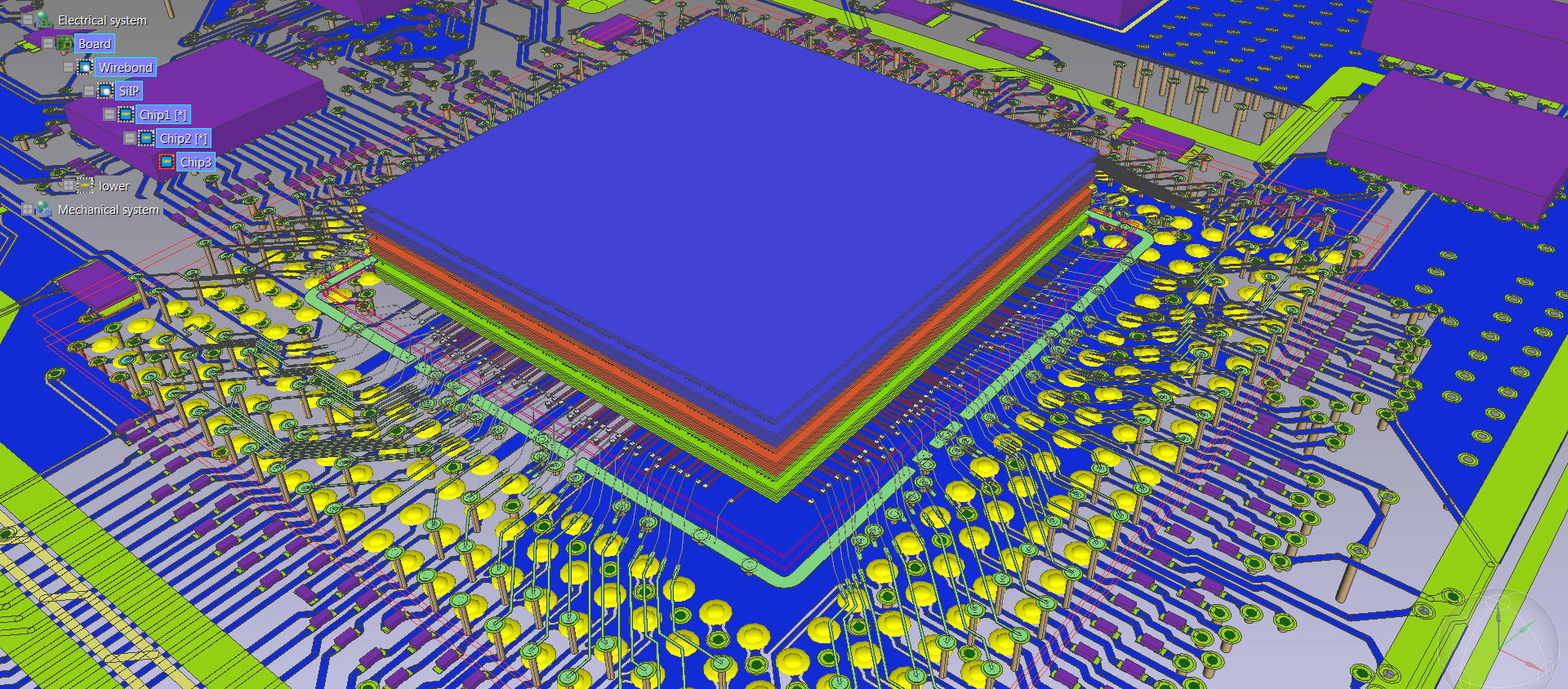

La tecnología de empaquetado apilado se originó en la década de 1990 y ha evolucionado con los avances en el empaquetado y las técnicas de apilamiento de chips. Este enfoque implica apilar múltiples capas de empaquetado dentro de un solo chip, lo que permite mayores niveles de integración y rendimiento. La tecnología de empaquetado apilado es un método avanzado de empaquetado de circuitos integrados que consiste en apilar verticalmente múltiples chips o módulos en una sola matriz, lo que permite mayores niveles de integración y rendimiento. Esta técnica tiene una amplia aplicación en la computación de alto rendimiento, las comunicaciones móviles, la inteligencia artificial y la computación en la nube, entre otros campos, y ofrece mejoras significativas en la funcionalidad y el rendimiento de los dispositivos electrónicos. La clave de la tecnología de empaquetado apilado reside en apilar múltiples chips o módulos e interconectarlos mediante interconexiones de tamaño micrométrico. Esta estructura de apilamiento permite un tamaño de paquete más compacto y rutas de transmisión de señal más cortas, lo que mejora la velocidad y la capacidad de respuesta del circuito. Además, al apilar chips verticalmente, se maximiza el uso del espacio, lo que resulta en una mayor integración y densidad funcional. Existen dos enfoques principales para implementar la tecnología de empaquetado apilado: intercaladores de silicio y unión chip a chip. Los intercaladores de silicio implican el apilamiento de múltiples módulos funcionales en el mismo chip, lo que permite la interconexión y el empaquetado mediante procesos de empaquetado a nivel de oblea. Este enfoque reduce el número de pines externos del paquete, mejorando así el rendimiento y la fiabilidad del circuito. La unión chip a chip, por otro lado, se refiere al apilamiento de diferentes chips o módulos y su conexión mediante interconexiones finas. Este enfoque permite la comunicación y el intercambio de datos a alta velocidad entre chips con diferentes funcionalidades. La tecnología de empaquetado apilado ofrece varias ventajas. En primer lugar, proporciona una mayor integración y densidad de funcionalidad, lo que permite que los dispositivos incorporen más funciones en un espacio limitado. En segundo lugar, la tecnología de empaquetado apilado permite rutas de transmisión de señal más cortas, reduciendo los retardos de señal y mejorando la velocidad de respuesta del circuito.

Además, al utilizar encapsulado apilado, se pueden integrar diferentes chips o módulos funcionales, lo que reduce el volumen del sistema y el consumo de energía. Por último, la tecnología de encapsulado apilado también mejora la disipación térmica, lo que permite una refrigeración más eficaz de los chips de alta potencia y mejora la estabilidad y la fiabilidad del sistema. En resumen, la tecnología de encapsulado apilado es una innovación disruptiva que aporta avances significativos al encapsulado y el rendimiento de los circuitos integrados. Al apilar múltiples chips o módulos, se consigue una mayor integración, velocidades más rápidas y formatos más pequeños, impulsando así el desarrollo y la innovación de dispositivos electrónicos.

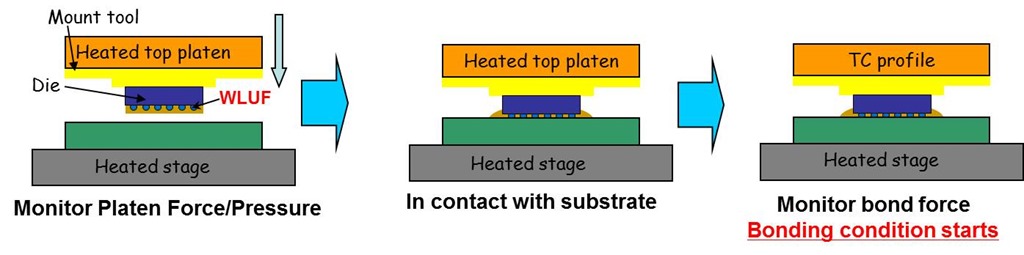

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

La fabricación basada en datos utiliza tecnologías como el big data, la inteligencia artificial y el aprendizaje automático para optimizar el proceso de fabricación de PCB. Surgió a principios del siglo XXI y se ha impulsado ampliamente con el desarrollo del análisis de datos y los algoritmos inteligentes. Mediante el análisis de datos en tiempo real y los algoritmos inteligentes, el proceso de fabricación se puede supervisar y optimizar con mayor precisión y eficiencia, mejorando así la eficiencia y la calidad de la producción. La fabricación basada en datos es un enfoque de fabricación basado en big data y técnicas avanzadas de análisis. Implica la recopilación, el análisis y la aplicación de datos para optimizar los procesos de producción y la toma de decisiones, mejorando así la eficiencia, la calidad y la flexibilidad de la producción. En primer lugar, la fabricación basada en datos se basa en la recopilación y la monitorización de datos en tiempo real. Los parámetros e indicadores clave del proceso de fabricación se pueden registrar y monitorizar en tiempo real mediante sensores, dispositivos IoT y otras tecnologías de recopilación de datos. Estos datos pueden abarcar diversos aspectos, desde las materias primas hasta los productos terminados, incluyendo la cadena de suministro, el estado de los equipos de producción, los parámetros del proceso, la calidad del producto, etc. Los parámetros e indicadores clave del proceso de fabricación se pueden registrar y monitorizar en tiempo real mediante sensores, dispositivos IoT y otras tecnologías de recopilación de datos. Estos datos pueden abarcar diversos aspectos, desde las materias primas hasta los productos terminados, incluyendo la cadena de suministro, el estado de los equipos de producción, los parámetros del proceso, la calidad del producto, etc. Con base en los resultados de estos análisis de datos, las empresas manufactureras pueden implementar medidas de control y ajuste en tiempo real para optimizar el proceso de producción. Por ejemplo, al monitorizar el estado de los equipos en tiempo real y predecir las necesidades de mantenimiento, se pueden reducir las averías repentinas y los tiempos de inactividad. Al monitorizar los parámetros de producción y los indicadores de calidad en tiempo real, se pueden ajustar los parámetros del proceso y mejorar la calidad del producto. Además, la fabricación basada en datos puede facilitar la toma de decisiones y la planificación inteligentes. Al aplicar big data y análisis avanzados a la gestión de la cadena de suministro, la previsión de la demanda y la planificación de la producción, las empresas manufactureras pueden lograr una predicción de la demanda más precisa, una gestión de inventario más eficiente y una planificación de la producción optimizada. Esto ayuda a reducir los costes de inventario, mejorar la capacidad de entrega y satisfacer las demandas de los clientes. En resumen, la fabricación basada en datos es un método que utiliza tecnologías de datos y análisis para optimizar el proceso de fabricación y la toma de decisiones. Puede ayudar a las empresas manufactureras a lograr una producción más eficiente, flexible y de calidad, mejorando así la competitividad y la satisfacción del cliente. Con el continuo desarrollo de la tecnología y la acumulación de datos,La fabricación basada en datos desempeñará un papel cada vez más importante en la industria manufacturera. Estos innovadores métodos de fabricación de PCB surgieron en diferentes épocas y, con el avance tecnológico y la adopción generalizada de aplicaciones, han aportado numerosos beneficios potenciales. Desde la mejora de la eficiencia de la producción hasta la ampliación del espacio de diseño, pasando por la mejora del rendimiento y la mayor fiabilidad, estos métodos han aportado ventajas revolucionarias al campo de la fabricación de PCB. Es crucial que aprovechemos estas oportunidades y exploremos e implementemos continuamente métodos de fabricación innovadores para impulsar el desarrollo y la innovación en la industria electrónica.

Atención al cliente