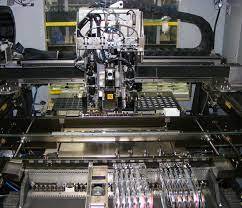

Usar una impresora de pasta de soldadura ofrece muchas ventajas. Principalmente, mejora la eficiencia de la producción. En comparación con la aplicación manual de pasta de soldadura, una impresora de pasta de soldadura puede completar todo el proceso de impresión de la PCB de forma rápida y precisa. Esto ahorra mucho tiempo y mano de obra, a la vez que satisface las demandas de la producción a gran escala. En segundo lugar, las impresoras de pasta de soldadura pueden mejorar la fiabilidad y la consistencia del ensamblaje de las PCB. Su uso garantiza un espesor y una distribución uniformes de la pasta de soldadura en cada pad, lo que reduce la posibilidad de defectos de soldadura como huecos o cortocircuitos. Esto ayuda a mejorar la calidad del ensamblaje y a reducir la tasa de fallos del producto. Ahora veamos algunas marcas conocidas de máquinas de impresión de pasta de soldadura y sus rangos de precios: DEK NeoHorizon 03ix: Precio aproximado entre $20,000 y $50,000. DEK Horizon 03iX: Precio aproximado entre $15,000 y $30,000. MPM Momentum Elite: Precio aproximado entre $25,000 y $50,000. MPM Accela: Precio aproximado entre $15,000 y $30,000. EKRA E5: Precio aproximado entre €20,000 y €40,000. EKRA X5: Precio aproximado entre €25,000 y €50,000. Además de la impresora de pasta de soldadura, la máquina de selección y colocación es otra herramienta crucial en el proceso de ensamblaje de PCB. Trabaja en estrecha colaboración con la impresora de pasta de soldadura para garantizar la colocación precisa de los componentes electrónicos y la finalización del proceso de soldadura. La combinación de estas dos herramientas permite un montaje de PCB eficiente y fiable.

Usar una impresora de pasta de soldadura ofrece muchas ventajas. Principalmente, mejora la eficiencia de la producción. En comparación con la aplicación manual de pasta de soldadura, una impresora de pasta de soldadura puede completar todo el proceso de impresión de la PCB de forma rápida y precisa. Esto ahorra mucho tiempo y mano de obra, a la vez que satisface las demandas de la producción a gran escala. En segundo lugar, las impresoras de pasta de soldadura pueden mejorar la fiabilidad y la consistencia del ensamblaje de las PCB. Su uso garantiza un espesor y una distribución uniformes de la pasta de soldadura en cada pad, lo que reduce la posibilidad de defectos de soldadura como huecos o cortocircuitos. Esto ayuda a mejorar la calidad del ensamblaje y a reducir la tasa de fallos del producto. Ahora veamos algunas marcas conocidas de máquinas de impresión de pasta de soldadura y sus rangos de precios: DEK NeoHorizon 03ix: Precio aproximado entre $20,000 y $50,000. DEK Horizon 03iX: Precio aproximado entre $15,000 y $30,000. MPM Momentum Elite: Precio aproximado entre $25,000 y $50,000. MPM Accela: Precio aproximado entre $15,000 y $30,000. EKRA E5: Precio aproximado entre €20,000 y €40,000. EKRA X5: Precio aproximado entre €25,000 y €50,000. Además de la impresora de pasta de soldadura, la máquina de selección y colocación es otra herramienta crucial en el proceso de ensamblaje de PCB. Trabaja en estrecha colaboración con la impresora de pasta de soldadura para garantizar la colocación precisa de los componentes electrónicos y la finalización del proceso de soldadura. La combinación de estas dos herramientas permite un montaje de PCB eficiente y fiable.

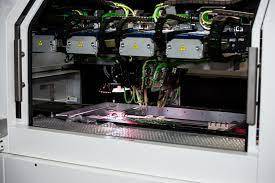

A continuación, presentaremos el horno de soldadura por reflujo, un equipo fundamental para la soldadura posterior al montaje superficial. Este horno permite unir los componentes de montaje superficial con la PCB, garantizando la fiabilidad y estabilidad de las conexiones eléctricas. A continuación, aprenderemos sobre las funciones y la importancia del horno de soldadura por reflujo.

A continuación, presentaremos el horno de soldadura por reflujo, un equipo fundamental para la soldadura posterior al montaje superficial. Este horno permite unir los componentes de montaje superficial con la PCB, garantizando la fiabilidad y estabilidad de las conexiones eléctricas. A continuación, aprenderemos sobre las funciones y la importancia del horno de soldadura por reflujo. A continuación, exploraremos la función de una pistola de aire caliente y las diferencias entre pistolas de aire caliente de diferentes precios.

A continuación, exploraremos la función de una pistola de aire caliente y las diferencias entre pistolas de aire caliente de diferentes precios.

Atención al cliente