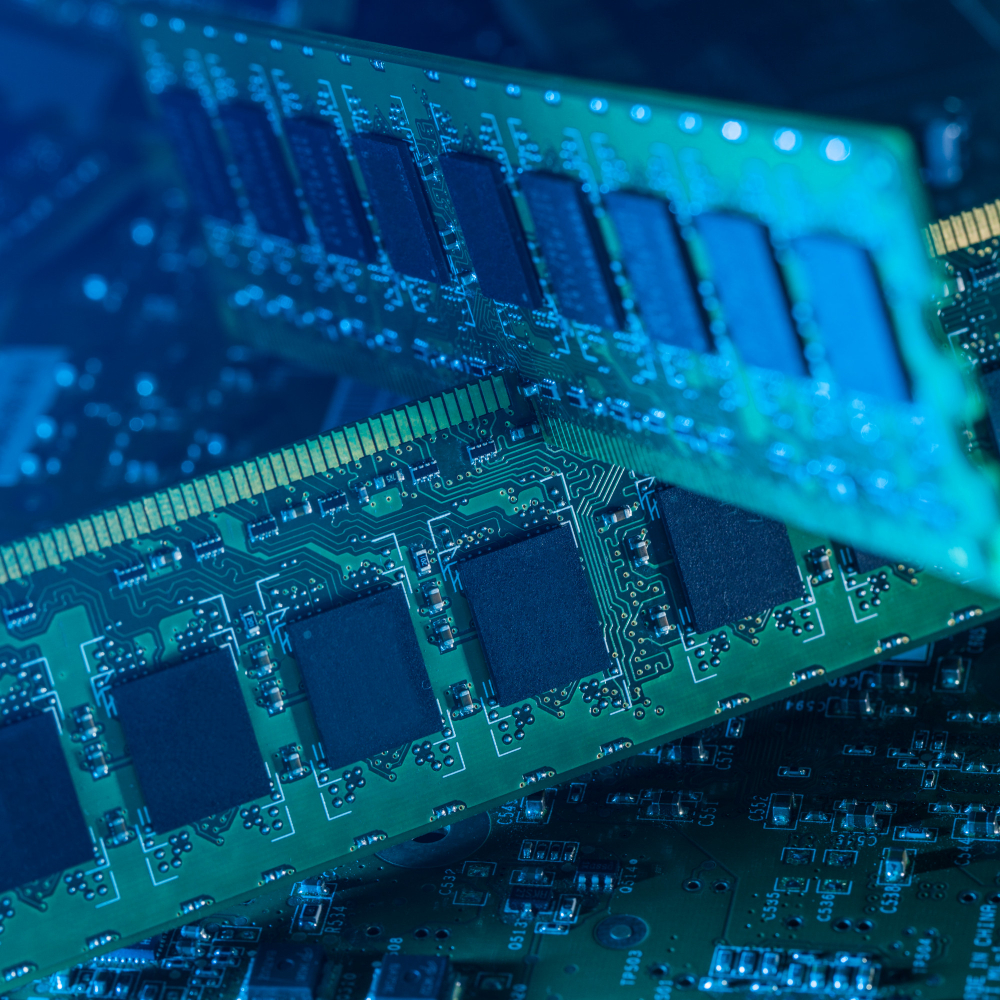

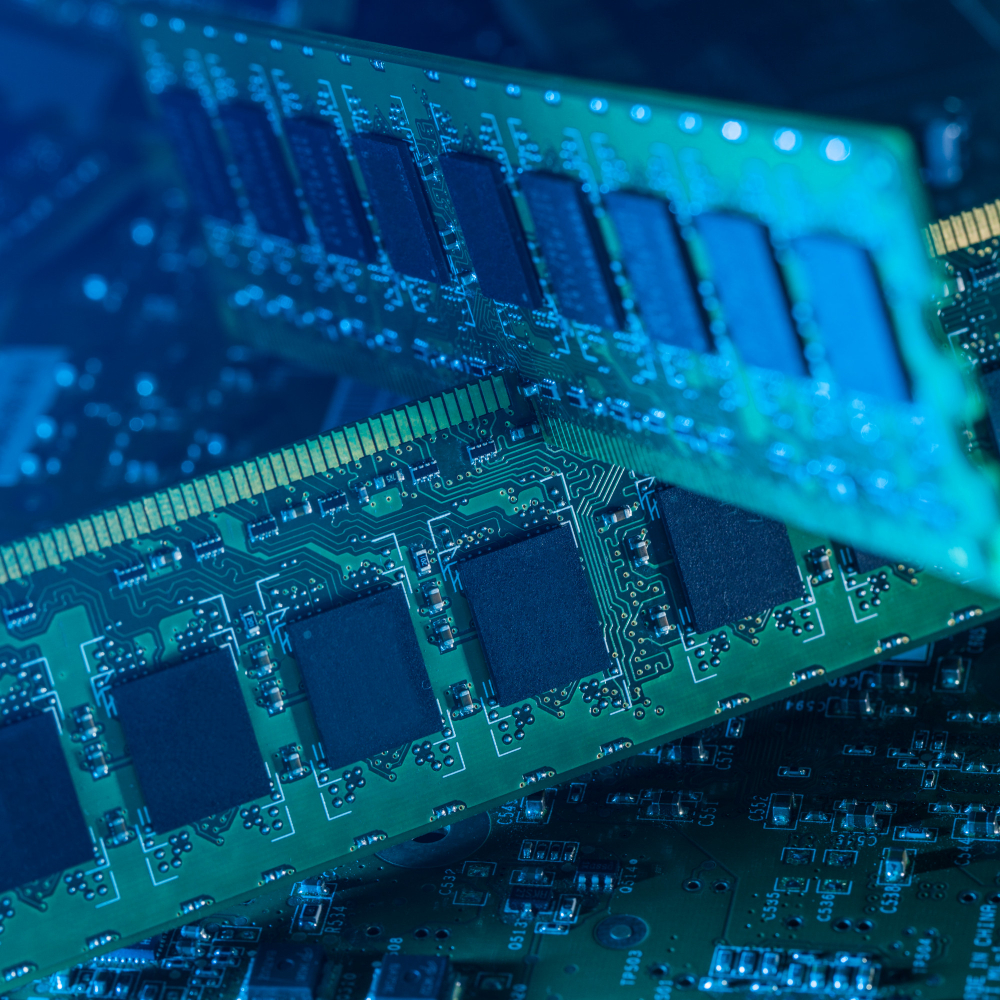

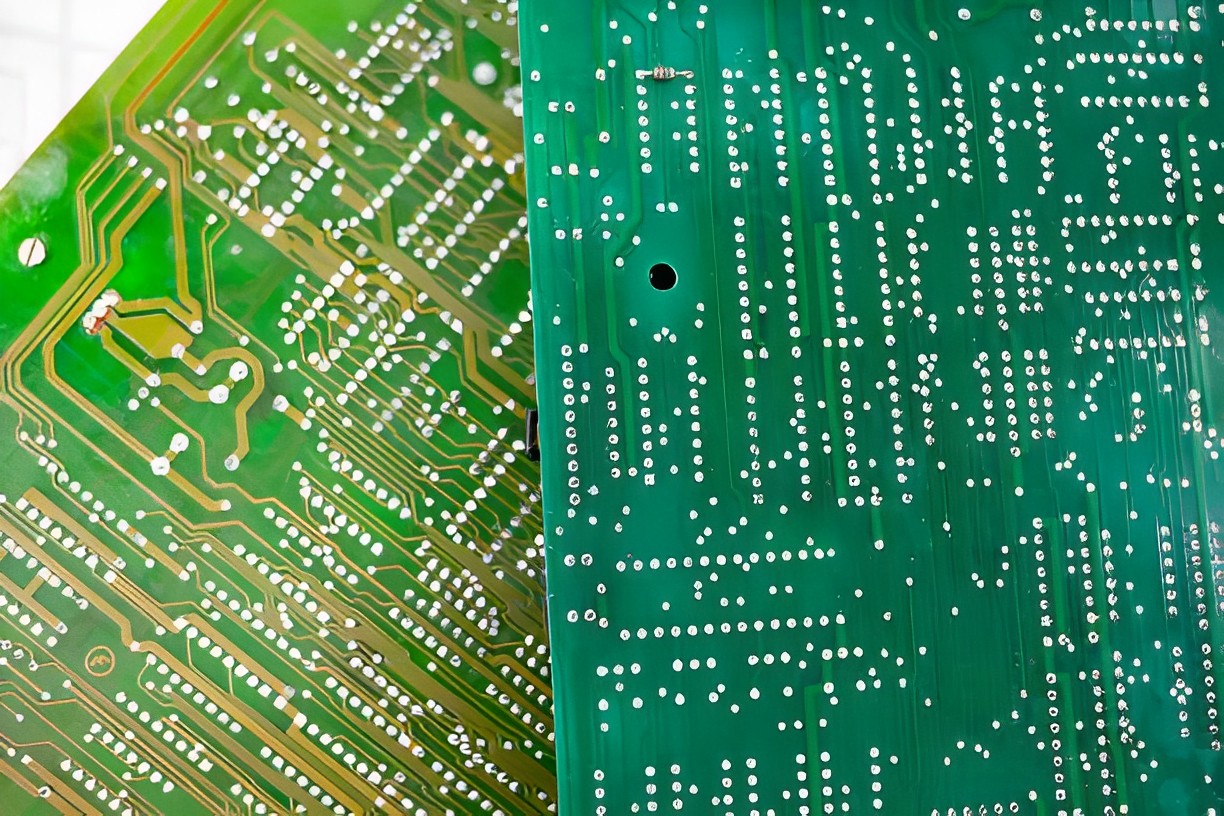

En la industria electrónica moderna, las placas de circuito impreso (PCB) son componentes cruciales. Ya sea una computadora, un teléfono inteligente, un automóvil o cualquier otro dispositivo electrónico, las PCB se utilizan para soportar y conectar componentes electrónicos. El diseño y la fabricación de PCB desempeñan un papel vital en el rendimiento, la fiabilidad y la funcionalidad de los dispositivos electrónicos. La selección del material para las PCB es una de las decisiones críticas que los fabricantes deben considerar cuidadosamente durante el proceso de diseño y producción. Los diferentes materiales poseen diferentes propiedades eléctricas, mecánicas y térmicas, que afectan directamente la funcionalidad y la fiabilidad de la PCB. Por lo tanto, elegir el mejor material para PCB es esencial para garantizar que esta cumpla con el rendimiento requerido en diversos escenarios de aplicación. Este artículo tiene como objetivo explorar cómo los fabricantes de PCB pueden elegir los mejores materiales. Comenzaremos presentando la importancia de los materiales para PCB y su impacto en el rendimiento eléctrico, el rendimiento mecánico y la gestión térmica.

A continuación, profundizaremos en los factores clave a considerar al seleccionar materiales para PCB. Finalmente, brindaremos orientación sobre la selección de materiales y presentaremos casos prácticos que destacan diferentes opciones. El objetivo de este artículo es ofrecer orientación y perspectivas valiosas a los fabricantes de PCB, ayudándolos a tomar decisiones informadas sobre la selección de materiales.

La importancia de los materiales de PCB

Impacto de los materiales de PCB en el rendimiento eléctrico

Los materiales de PCB son un factor crucial para determinar el rendimiento eléctrico de una placa de circuito impreso. Cada material posee características eléctricas distintivas que pueden influir significativamente en el rendimiento del circuito. Constante dieléctrica: La constante dieléctrica de los materiales de PCB determina la velocidad de propagación de las señales en la placa. Una constante dieléctrica baja implica una propagación más rápida de la señal, lo cual es vital para aplicaciones de alta frecuencia. La elección de materiales con constantes dieléctricas bajas puede reducir los retrasos y la distorsión en la transmisión de la señal. Factor de pérdida: El factor de pérdida mide el grado en que un material atenúa las señales. Un factor de pérdida bajo indica que el material reduce la pérdida de energía durante la transmisión de la señal, preservando así la calidad y la intensidad de la señal. En aplicaciones de alta frecuencia, la selección de materiales con factores de pérdida bajos puede minimizar la atenuación y el ruido de la señal. Aislamiento eléctrico: Los materiales de PCB deben presentar excelentes propiedades de aislamiento eléctrico para garantizar un aislamiento adecuado entre las diferentes capas o pistas del circuito en la placa. Los materiales de aislamiento de alta calidad previenen la diafonía de señales y los cortocircuitos del circuito, mejorando la estabilidad y la fiabilidad del mismo. Conductividad térmica: El impacto de los materiales de PCB en la conductividad térmica afecta indirectamente al rendimiento eléctrico del circuito. La conductividad térmica del material determina cómo se disipa y distribuye el calor generado en el circuito. Una gestión térmica eficaz ayuda a prevenir el sobrecalentamiento de los componentes, garantizando así el funcionamiento normal y la fiabilidad del circuito.Impacto de los materiales de PCB en el rendimiento mecánico

Además del rendimiento eléctrico, los materiales de PCB también influyen significativamente en el rendimiento mecánico y la fiabilidad de la placa de circuito. Resistencia y rigidez: Los materiales de PCB deben poseer la resistencia y rigidez suficientes para soportar las tensiones y vibraciones durante el montaje y el uso. Una mayor resistencia y rigidez evitan que la placa de circuito se deforme, rompa o dañe durante el funcionamiento. Resistencia térmica: Los materiales de PCB deben presentar una excelente resistencia térmica para mantener la estabilidad y la fiabilidad de la placa de circuito en entornos de alta temperatura. En ciertas aplicaciones, como la electrónica automotriz y la industria aeroespacial, los materiales de PCB deben soportar temperaturas extremas. Resistencia química: Los materiales de PCB deben tener buena resistencia a los productos químicos y entornos comunes. En algunas aplicaciones, especialmente en entornos industriales o hostiles, la placa de circuito puede estar expuesta a gases, líquidos o productos químicos corrosivos. La elección de materiales con excelente resistencia química protege la placa de circuito de daños.Impacto de los materiales de PCB en la gestión térmica

La gestión térmica es un aspecto crucial del diseño de dispositivos electrónicos modernos, y los materiales de PCB desempeñan un papel fundamental en ella. Conductividad térmica: La conductividad térmica de los materiales de PCB determina la velocidad de propagación y disipación del calor en la placa de circuito. Una excelente conductividad térmica facilita la transferencia rápida del calor de los componentes del circuito al entorno circundante, lo que previene el sobrecalentamiento de los componentes y mejora la estabilidad térmica general del sistema. Coeficiente de expansión térmica: El coeficiente de expansión térmica de los materiales de PCB se refiere a los cambios dimensionales del material con las variaciones de temperatura. Seleccionar materiales con un coeficiente de expansión térmica similar al de otros componentes reduce la tensión térmica y el riesgo de deformación mecánica causada por la expansión y contracción térmica, disminuyendo así el riesgo de fallo térmico en la placa de circuito. Diseño de disipación de calor: Los diferentes materiales de PCB tienen una adaptabilidad variable a los diseños y soluciones de disipación de calor. Para circuitos de alta potencia, puede ser necesario elegir materiales con mayor capacidad de disipación de calor o implementar técnicas de mejora del calor, como almohadillas térmicas de cobre.Elementos esenciales de los materiales de PCB

Los materiales de PCB son componentes fundamentales en la fabricación de placas de circuito impreso (PCB) e influyen directamente en su rendimiento y fiabilidad. En esta sección, analizaremos los elementos esenciales de los materiales de PCB, como la conductividad, el aislamiento y el rendimiento térmico.

Conductividad:

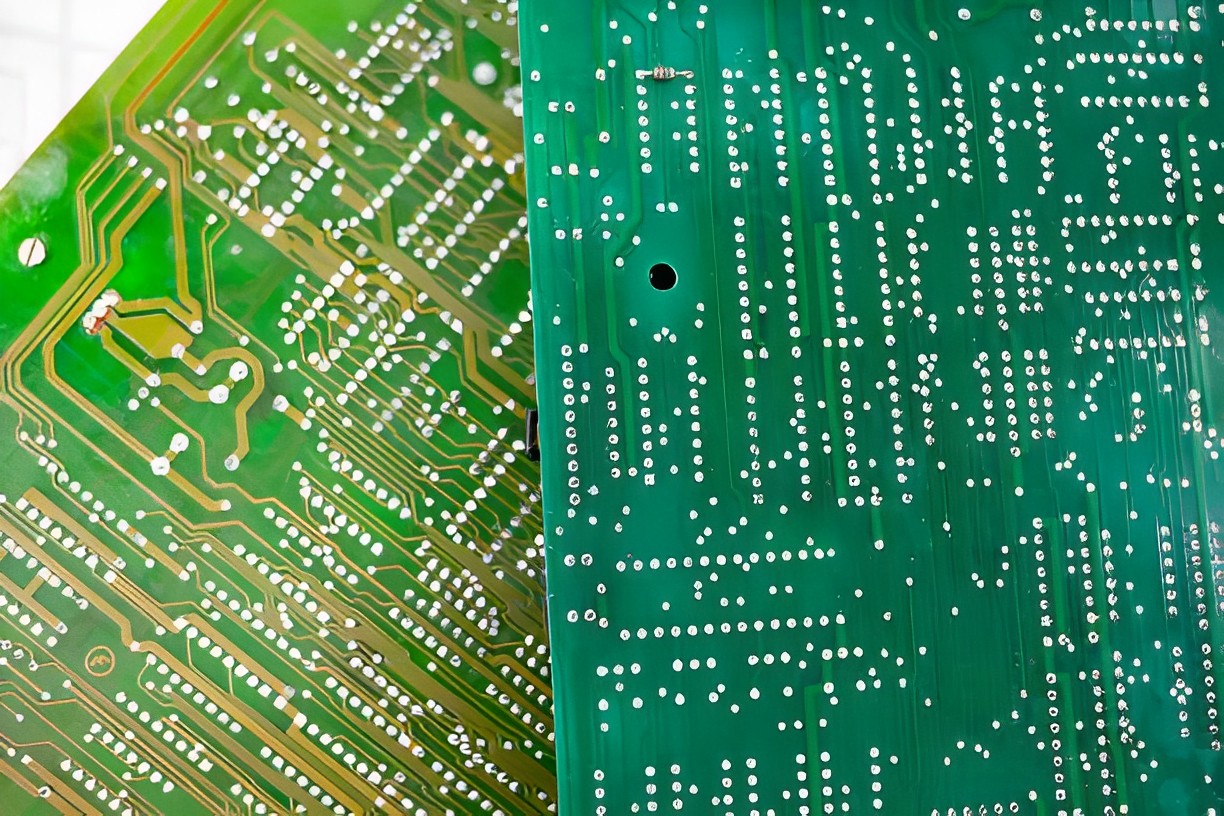

La conductividad es una característica crucial de los materiales de las PCB, ya que determina la capacidad de las señales para propagarse a través del circuito. Las láminas de cobre proporcionan principalmente conductividad en las PCB. Generalmente, las láminas de cobre con un grosor de entre 1 y 3 onzas se utilizan ampliamente en PCB multicapa. Las láminas de cobre más gruesas ofrecen menor resistencia y mejor conductividad. Sin embargo, el uso de láminas de cobre altamente conductivas también incrementa los costos de fabricación, por lo que es necesario encontrar un equilibrio entre costo y rendimiento al seleccionar el grosor de las láminas de cobre.Aislamiento:

El aislamiento es otra característica clave de los materiales de PCB, ya que garantiza que las señales en el circuito no sufran interferencias ni fugas. Materiales comunes para PCB, como el FR-4 (laminado epoxi reforzado con fibra de vidrio), presentan buenas propiedades de aislamiento. El aislamiento se mide mediante la constante dieléctrica y el factor de disipación del material. La constante dieléctrica representa el impacto del material en la velocidad de propagación de las ondas electromagnéticas, mientras que el factor de disipación refleja su capacidad de absorción de energía. En aplicaciones de alta frecuencia, se deben elegir materiales con constantes dieléctricas y factores de disipación más bajos para minimizar la pérdida de señal y las interferencias.Rendimiento térmico:

El rendimiento térmico de los materiales de PCB es vital para la fiabilidad y estabilidad del circuito. Implica principalmente la conductividad térmica del material y su temperatura de transición vítrea (Tg). La conductividad térmica determina la eficiencia con la que el material transfiere el calor y es especialmente importante para circuitos que requieren disipación térmica. Una conductividad térmica más alta ayuda a mantener temperaturas estables en la placa de circuito. La Tg se refiere a la temperatura a la que el material pasa de un estado vítreo a uno gomoso, lo que refleja su resistencia mecánica y estabilidad dimensional a temperaturas elevadas. Los materiales con alta Tg pueden resistir la deformación y los fallos en condiciones de alta temperatura, lo que los hace adecuados para aplicaciones de alta temperatura. Además de la conductividad, el aislamiento y el rendimiento térmico, se deben considerar otros factores como las propiedades mecánicas, la resistencia química, la estabilidad dimensional y el coste. La selección del mejor material para PCB debe basarse en una evaluación exhaustiva de los requisitos de la aplicación, las métricas de rendimiento y la rentabilidad. Los estándares de la industria y la información técnica proporcionada por los proveedores son referencias valiosas para los fabricantes a la hora de elegir materiales.Criterios para que los fabricantes de PCB elijan el mejor material

Investigación y comprensión de los requisitos específicos de la aplicación. Antes de seleccionar el mejor material para PCB, los fabricantes deben realizar una investigación exhaustiva y comprender los requisitos específicos de la aplicación. A continuación, se presentan algunos aspectos importantes a considerar:Propósito y entorno operativo de la PCB

Determinar la aplicación prevista de la PCB, como dispositivos de comunicación, equipos médicos, electrónica automotriz, etc. Analizar las condiciones ambientales en las que funcionará la PCB, como temperatura, humedad, gases corrosivos, etc.Complejidad del circuito y frecuencia de operación

Comprenda la complejidad y la estructura jerárquica del circuito, incluyendo el número requerido de capas y el ancho/espaciado de línea. Determine el rango de frecuencia de operación del circuito, ya que las aplicaciones de alta frecuencia exigen mayores propiedades eléctricas de los materiales. Indicadores críticos de rendimiento eléctrico y mecánico: Considere los requisitos de rendimiento eléctrico, como la constante dieléctrica, la tangente de pérdidas, la impedancia controlada, etc. Comprenda los requisitos de rendimiento mecánico, como la resistencia a la flexión, la resistencia al impacto, la planitud de la superficie, etc.Requisitos de confiabilidad

Determine los requisitos de fiabilidad de la PCB durante su ciclo de vida útil, como durabilidad, estabilidad y conectividad fiable. Considere los requisitos de fiabilidad bajo condiciones de estrés específicas, como vibración, variaciones de temperatura y humedad. Al comprender a fondo los requisitos específicos de la aplicación, los fabricantes de PCB pueden sentar las bases para seleccionar los materiales adecuados. Esta etapa requiere una comunicación y colaboración exhaustivas con clientes, ingenieros y equipos de diseño. Los fabricantes también pueden consultar los estándares y directrices de la industria, como las especificaciones y recomendaciones de la IPC (Asociación de Industrias Electrónicas de Conexión), para conocer las mejores prácticas en ámbitos de aplicación específicos. Tras comprender los requisitos específicos de la aplicación, los fabricantes de PCB pueden evaluar las ventajas y desventajas de los diferentes materiales y elegir el más adecuado para cumplir con los requisitos de diseño. Esto implica considerar factores como el rendimiento eléctrico, el rendimiento térmico, el rendimiento mecánico, el coste y la disponibilidad de los materiales. Además, los fabricantes pueden validar el rendimiento y la fiabilidad de los materiales seleccionados mediante la creación de prototipos y la realización de pruebas prácticas. En resumen, investigar y comprender los requisitos específicos de la aplicación es un paso crucial para elegir el mejor material para PCB. Esto garantiza que los fabricantes puedan satisfacer las necesidades del cliente y producir PCB con un rendimiento fiable.Normas y directrices de la industria de fabricantes de PCB de referencia

Al elegir el mejor material para PCB, los fabricantes pueden consultar las normas y directrices de la industria, que ofrecen información valiosa sobre el rendimiento y la idoneidad del material. A continuación, se presentan algunas normas y directrices de la industria de uso común que los fabricantes deben tener en cuenta: Normas y especificaciones de la IPC (Asociación de Industrias Electrónicas de Conexión) :

IPC-2221: Estándar genérico de diseño de PCB que proporciona orientación sobre anchos de trazas, espaciado, tamaños de orificios, etc.

IPC-4101: Especificación para materiales base de PCB, incluidos los requisitos de rendimiento para materiales como FR-4, CEM-1, PTFE, etc.

IPC-6012: Especificación para la calidad y confiabilidad de PCB rígidas, que cubre varios aspectos de la fabricación de PCB.

IPC-6013: Especificación para la calidad y confiabilidad de PCB flexible, aplicable a la fabricación de PCB flexible.

Documentación técnica y recomendaciones de proveedores de materiales: Los proveedores de materiales para PCB suelen proporcionar hojas de datos técnicos y guías de aplicación que ofrecen información sobre las propiedades, la idoneidad y las recomendaciones de procesamiento de los materiales. Los fabricantes pueden consultar las hojas de datos, los manuales técnicos y las guías de aplicación de los proveedores para comprender las ventajas y desventajas de los diferentes materiales y sus rangos de aplicación. Organizaciones y asociaciones del sector: Organizaciones del sector como el Instituto de Ingenieros Eléctricos y Electrónicos (IEEE) y la Asociación de Industrias Electrónicas (EIA) proporcionan directrices técnicas e informes de investigación sobre el diseño y la fabricación de PCB. Los fabricantes pueden asistir a congresos, talleres y cursos de formación del sector para conectar con colegas, intercambiar experiencias y mantenerse al día de las tendencias y los avances tecnológicos del sector. Prácticas de diseño y fabricación consolidadas: Aprender de casos de éxito en diseño y fabricación ayuda a los fabricantes a comprender los tipos de materiales y las opciones tecnológicas que se utilizan en aplicaciones similares. Consultar experiencias pasadas y las mejores prácticas del sector puede ayudar a los fabricantes a evitar posibles problemas y mejorar la fiabilidad del producto. Al consultar las normas y directrices del sector, los fabricantes de PCB pueden acceder a información precisa sobre los parámetros de rendimiento, las características y los rangos de aplicación de los diferentes materiales. Estas directrices ayudan a los fabricantes a comprender mejor la idoneidad de los materiales y les ofrecen orientación para seleccionar los mejores. Sin embargo, los fabricantes también deben considerar la posibilidad de adaptar las normas y directrices a los requisitos de las aplicaciones específicas para garantizar que la selección de materiales se ajuste a las necesidades de su producto.

Pruebas y validación reales

Elegir el material de PCB adecuado es una tarea compleja, ya que los datos teóricos y técnicos por sí solos no pueden predecir con precisión su rendimiento en aplicaciones reales. Por lo tanto, los fabricantes de PCB suelen realizar pruebas y validaciones reales para garantizar que el material seleccionado cumpla con sus requisitos y el rendimiento esperado.Fabricación y prueba de prototipos:

Los fabricantes de PCB crean prototipos utilizando el material seleccionado y evalúan su rendimiento mediante una serie de procedimientos de prueba y validación. Estas pruebas pueden incluir: Pruebas de rendimiento eléctrico: Medición de la constante dieléctrica del material, la tangente de pérdida, la rigidez dieléctrica, etc., para garantizar que cumple con los requisitos de transmisión de señal del circuito. Pruebas de rendimiento térmico: Evaluación de la conductividad térmica del material, el coeficiente de expansión térmica y la Tg (temperatura de transición vítrea) para garantizar la fiabilidad en entornos de alta temperatura. Pruebas de rendimiento mecánico: Pruebas de la rigidez del material, la resistencia al impacto, la resistencia a la fluencia, etc., para garantizar la estabilidad y la fiabilidad bajo tensión mecánica. Pruebas de adaptabilidad ambiental: Exposición del prototipo a diferentes condiciones ambientales como alta temperatura, baja temperatura, humedad y productos químicos para evaluar la resistencia del material al envejecimiento y la corrosión.Evaluación de confiabilidad:

Los fabricantes de PCB también realizan evaluaciones de fiabilidad a largo plazo del material seleccionado. Esto puede incluir pruebas de vida útil acelerada, pruebas de ciclos térmicos, pruebas de ciclos de humedad-temperatura, etc., para simular la estabilidad del rendimiento en condiciones reales de funcionamiento. Estas pruebas ayudan a los fabricantes a determinar la vida útil y la fiabilidad del material, y a predecir posibles problemas que puedan surgir durante el uso prolongado.Consideración de costos y procesabilidad:

Durante el proceso de prueba y validación, los fabricantes de PCB también evalúan la rentabilidad y la procesabilidad del material seleccionado. El coste del material puede incluir factores como la adquisición de la materia prima, los costes de procesamiento y fabricación, y los costes de mantenimiento posteriores. Además, los fabricantes consideran la procesabilidad del material, incluyendo la cortabilidad, la perforabilidad, el rendimiento de laminación, etc., para garantizar que el material seleccionado sea adecuado para sus procesos de producción. Mediante pruebas y validaciones reales, los fabricantes de PCB obtienen una mejor comprensión del rendimiento real del material seleccionado y garantizan que cumple con los requisitos de sus aplicaciones previstas. Esta práctica también ayuda a mitigar riesgos y a reducir los retrasos en la producción y las pérdidas de costes causadas por una selección inadecuada del material. Además, los fabricantes pueden acumular experiencia práctica en aplicaciones, lo que proporciona recomendaciones más precisas para la selección de materiales en proyectos futuros. Si bien las pruebas y la validación reales pueden requerir mucho tiempo, son pasos fundamentales para elegir el mejor material para PCB. Mediante pruebas y validaciones meticulosas, los fabricantes pueden garantizar que el material seleccionado cumpla con sus requisitos específicos y ofrezca un rendimiento y una fiabilidad excelentes en los circuitos.Estudios de casos de selección de materiales comunes para PCB

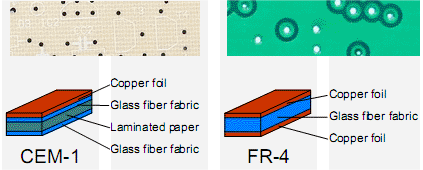

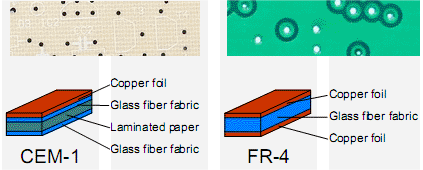

En esta sección, analizaremos varios casos prácticos de selección de materiales comunes para PCB, para ayudar a los fabricantes a comprender mejor cómo elegir los mejores materiales para satisfacer los requisitos específicos de cada aplicación. Aplicaciones de bajo coste: FR-4 y CEM-1.

El FR-4 es uno de los materiales de sustrato para PCB más utilizados. Ofrece buen rendimiento eléctrico, resistencia mecánica y resistencia térmica. Es un material a base de resina epoxi reforzada con fibra de vidrio, de bajo precio, ideal para productos electrónicos generales y aplicaciones económicas. El CEM-1 es otro material común y económico para PCB, hecho de matriz de papel de celulosa y resina epoxi. Es económico y adecuado para placas de circuito impreso simples de una o dos capas. Aplicaciones de alta frecuencia: PTFE y RF-35. El PTFE es un material común en aplicaciones de alta frecuencia, conocido por su excelente rendimiento dieléctrico y bajas pérdidas. Proporciona bajas pérdidas de transmisión y una buena integridad de la señal en el rango de alta frecuencia, lo que lo hace adecuado para comunicaciones inalámbricas, radares y sistemas satelitales. El RF-35 es un material especializado de alta frecuencia compuesto por polímeros con relleno cerámico. Tiene baja constante dieléctrica y bajas pérdidas dieléctricas, ideal para la transmisión de datos a alta velocidad y aplicaciones de alta frecuencia como antenas de RF y circuitos de microondas. Aplicaciones de alta temperatura: Materiales de alta TG y sustratos cerámicos. Los materiales de alta TG presentan una temperatura de transición vítrea (TG) más alta y pueden mantener una buena estabilidad de rendimiento en entornos de alta temperatura. Estos materiales son adecuados para aplicaciones de alta temperatura, como electrónica automotriz, controles industriales y sistemas aeroespaciales. Los sustratos cerámicos son materiales conocidos por su resistencia a altas temperaturas, resistencia mecánica y excelente conductividad térmica. Se utilizan típicamente en aplicaciones de electrónica de potencia, como módulos de potencia, amplificadores de potencia y controladores de vehículos eléctricos. Aplicaciones especiales: PCB con núcleo metálico y PCB flexibles. Los PCB con núcleo metálico implican la aplicación de una capa aislante sobre un sustrato metálico y se utilizan para disipación de calor y aplicaciones de alta potencia. Presentan una excelente conductividad térmica y son adecuados para circuitos de alta potencia, como iluminación LED, módulos de potencia y controladores de motores. Los PCB flexibles están hechos de materiales flexibles de poliimida (PI) o poliéster (PET), lo que proporciona flexibilidad y plegabilidad. Son adecuados para aplicaciones con espacio compacto, requisitos de doblado o plegado, como dispositivos portátiles, dispositivos móviles y electrónica interior automotriz. Estos casos prácticos ofrecen ejemplos de la selección de materiales comunes para PCB en diferentes escenarios de aplicación. Sin embargo, es importante destacar que cada aplicación tiene sus propios requisitos y limitaciones. Por lo tanto, al seleccionar materiales para PCB, es crucial considerar factores como las necesidades de la aplicación, las especificaciones de rendimiento, el costo y la disponibilidad. Para aplicaciones especializadas, puede ser necesario realizar más investigaciones y pruebas para elegir los mejores materiales para PCB. En conclusión, los fabricantes de PCB deben considerar diversos factores al elegir el mejor material para sus PCB. Deben considerar los requisitos de la aplicación específica.Indicadores de rendimiento, costo y disponibilidad. Consultar los estándares de la industria y realizar pruebas y verificaciones prácticas puede ayudar a los fabricantes a tomar decisiones informadas. Gracias a los continuos avances tecnológicos y las innovaciones en materiales, los fabricantes de PCB tendrán más opciones y oportunidades para mejorar el rendimiento y la confiabilidad de los circuitos.

Mejore su fabricación de PCB con SprintPCB . SprintPCB se destaca como una destacada empresa de alta tecnología que ofrece servicios excepcionales de fabricación de PCB a clientes de todo el mundo. Con nuestra amplia experiencia en el sector y precios competitivos, podrá centrarse en los aspectos más cruciales de su organización. Contáctenos hoy mismo para descubrir cómo podemos colaborar y ayudarle a alcanzar sus objetivos.