Para empezar, una planificación meticulosa del proyecto es fundamental para la entrega puntual de PCB. Implica crear un cronograma detallado e hitos, considerando los cronogramas de fabricación y entrega de PCB. Al incorporar el cronograma de fabricación al plan general del proyecto, se garantiza una entrega puntual durante todo el proyecto. La importancia de crear un cronograma detallado radica en proporcionar un marco claro para que cada miembro del equipo sepa cuándo completar sus respectivas tareas. El cronograma debe incluir la asignación de tiempo para la fabricación y entrega de PCB, garantizando así la entrega puntual durante todo el proyecto. Al incorporar los requisitos de tiempo para la fabricación de PCB, se garantiza que otras tareas y fases se mantengan sincronizadas con la producción de PCB, evitando cuellos de botella y retrasos. Suponiendo que su proyecto de PCB debe completarse en un plazo de 10 semanas, en el cronograma, puede especificar que la fabricación de PCB comience en la semana 2 y la entrega en la semana 6. De esta manera, su equipo puede programar otras tareas, como el diseño, las pruebas y la integración, basándose en este cronograma. Sin un cronograma claro, podría generar confusión entre los miembros del equipo respecto a las prioridades y los plazos de las tareas, lo que aumenta el riesgo de retrasos. Además, es crucial detallar el cronograma de fabricación y entrega de PCB. Esto incluye el plazo de entrega de los fabricantes de PCB, el tiempo necesario para la producción a granel, así como el transporte y la entrega a sus instalaciones. Al definir claramente estos cronogramas, podrá evaluar mejor los requisitos de tiempo de todo el proyecto y mantener una comunicación fluida con su equipo y proveedores. Por ejemplo, supongamos que ha elegido un fabricante de PCB confiable que necesita dos semanas para fabricar las PCB tras recibir los archivos y que las entregará en una semana tras finalizar la fabricación. Además, considerando el tiempo de transporte y entrega, se necesita aproximadamente una semana adicional. Por lo tanto, desde la realización del pedido hasta la entrega final, se requieren un total de cuatro semanas. Incorporar estos plazos en su cronograma puede ayudar a garantizar que otras tareas de su equipo se alineen con el cronograma de fabricación y entrega de PCB, permitiendo que todo el proyecto se complete a tiempo. Al establecer un cronograma detallado e hitos en la planificación del proyecto, puede sentar las bases para una entrega exitosa. Al hacerlo, se mejora la conciencia del equipo sobre los requisitos de tiempo y se garantiza un progreso oportuno en todos los aspectos del proyecto, evitando así demoras y conflictos innecesarios.

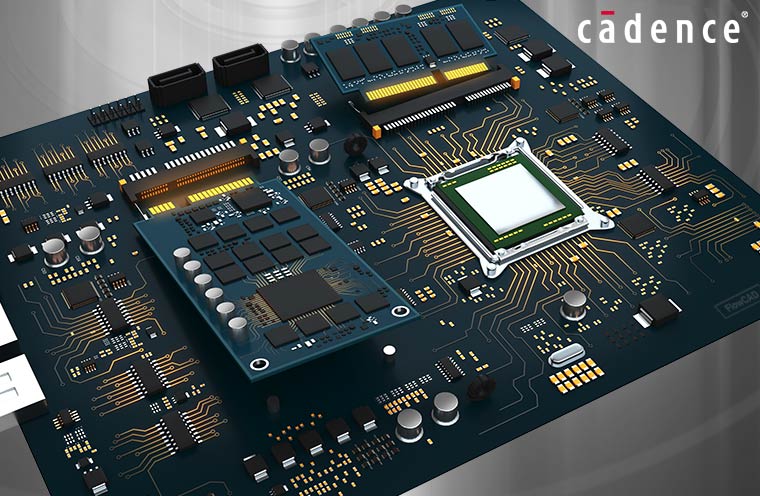

Next, selecting a reliable supplier is paramount for successful PCB delivery. Choosing an experienced, reputable, and reliable PCB manufacturer is crucial. Their expertise and reliability directly impact the quality and timely delivery of the PCBs. Let's delve into the importance of choosing such a supplier and explore some methods to evaluate their reputation and track record. A supplier with experience and a good reputation is more likely to provide excellent products and services. They have often been operating in the industry for many years, accumulating valuable experience and establishing a reliable reputation. The reputation and track record of a supplier can be assessed through the following methods. Refer to customer reviews and feedback. Look for customer reviews and feedback about the supplier, especially from clients in similar industries. Their experiences and opinions can provide crucial insights into the quality and reliability of the supplier. Checking supplier qualifications and certifications. Find out if the supplier has obtained industry-recognized certifications such as ISO 9001 Quality Management System certification. These certifications indicate that the supplier adheres to stringent quality standards and possesses capabilities in terms of reliability and dependability. Research supplier's track record. Investigate the supplier's history to understand their track record in project delivery and customer satisfaction. Communicate with the supplier and inquire about their past project experiences and success stories.

Por ejemplo, supongamos que su proyecto requiere la fabricación de placas PCB complejas de alta frecuencia con una precisión dimensional rigurosa y un rendimiento fiable. En este caso, es crucial elegir un proveedor con experiencia y buena reputación. Por ejemplo, SprintPCB es un proveedor reconocido con 15 años de experiencia en la fabricación de PCB. Cuenta con experiencia especializada en diseño y fabricación de circuitos de alta frecuencia y ha logrado resultados notables en proyectos similares. Los comentarios de los clientes indican que las placas PCB que entrega son de calidad estable, cumplen los requisitos y se entregan puntualmente. Este proveedor tiene la capacidad de gestionar proyectos complejos y puede satisfacer sus necesidades específicas. Al seleccionar proveedores, puede utilizar los siguientes métodos para evaluar su reputación y trayectoria: Realice encuestas a los proveedores. Interactúe con otros clientes o expertos del sector para recopilar sus evaluaciones y experiencias con los proveedores. Busque información sobre la reputación y la reputación del proveedor, ya que le proporcionará valiosas opiniones de referencia. Visite la fábrica del proveedor. Si es posible, programe una visita a sus instalaciones de producción. Esto le permitirá presenciar de primera mano sus procesos de fabricación y medidas de control de calidad, y evaluar con más detalle su fiabilidad y capacidades. Realice entrevistas con los proveedores. Antes de seleccionar un proveedor, participe en reuniones presenciales o remotas con él para conocer su equipo, procesos y capacidades de gestión de proyectos. Esto le ayudará a comprender mejor si se ajustan a sus necesidades y expectativas. Al elegir un proveedor experimentado, de buena reputación y confiable, puede maximizar el éxito de su proyecto de PCB. Asegúrese de evaluar cuidadosamente su reputación y trayectoria al seleccionar un proveedor para garantizar una colaboración fluida.

Además, reservar el tiempo de fabricación con antelación es esencial para evitar retrasos. La fabricación de PCB suele requerir un plazo de entrega específico, especialmente durante las temporadas altas de producción. Al reservar el tiempo de fabricación con antelación, puede asegurar una ventana de producción adecuada y evitar posibles retrasos. La fabricación de PCB suele requerir cierto tiempo, especialmente durante las temporadas altas de producción. Si espera hasta las etapas finales del proyecto para reservar el tiempo de fabricación, podría descubrir que no hay ventanas de producción adecuadas disponibles para programar, lo que resulta en retrasos en el proyecto. Por lo tanto, reservar el tiempo de fabricación con antelación es una decisión inteligente. Al reservar el tiempo de fabricación con antelación, puede asegurarse de que el fabricante de PCB disponga de tiempo suficiente para procesar su pedido. Esto le permite programar adecuadamente los recursos de producción, adquirir materiales y organizar al personal para cumplir con sus requisitos de tiempo. Además, reservar el tiempo de fabricación con antelación también le proporciona margen de maniobra. Si surgen problemas inesperados o cambios en los requisitos durante el proceso de fabricación, tendrá tiempo suficiente para ajustarlos y solucionarlos sin afectar el cronograma general del proyecto. Para reservar el tiempo de fabricación con éxito, es fundamental establecer una buena relación de trabajo con el fabricante de PCB elegido. Comuníquese con anticipación y exprese claramente sus requisitos de tiempo, compartiendo información detallada del proyecto con el fabricante para que pueda evaluar con precisión el tiempo de fabricación requerido. Además, asegúrese de hacer seguimiento y confirmar la reserva después de la hora programada para asegurar que su pedido haya sido aceptado e incluido en el plan de producción. En resumen, reservar con anticipación el tiempo de fabricación es crucial para garantizar la entrega puntual de los proyectos de PCB. Esto proporciona a los fabricantes tiempo suficiente para procesar sus pedidos y le brinda flexibilidad para abordar posibles problemas y cambios. Mediante una estrecha colaboración y una comunicación oportuna con el fabricante, puede gestionar eficazmente el plazo de fabricación y garantizar que el proyecto se entregue a tiempo.

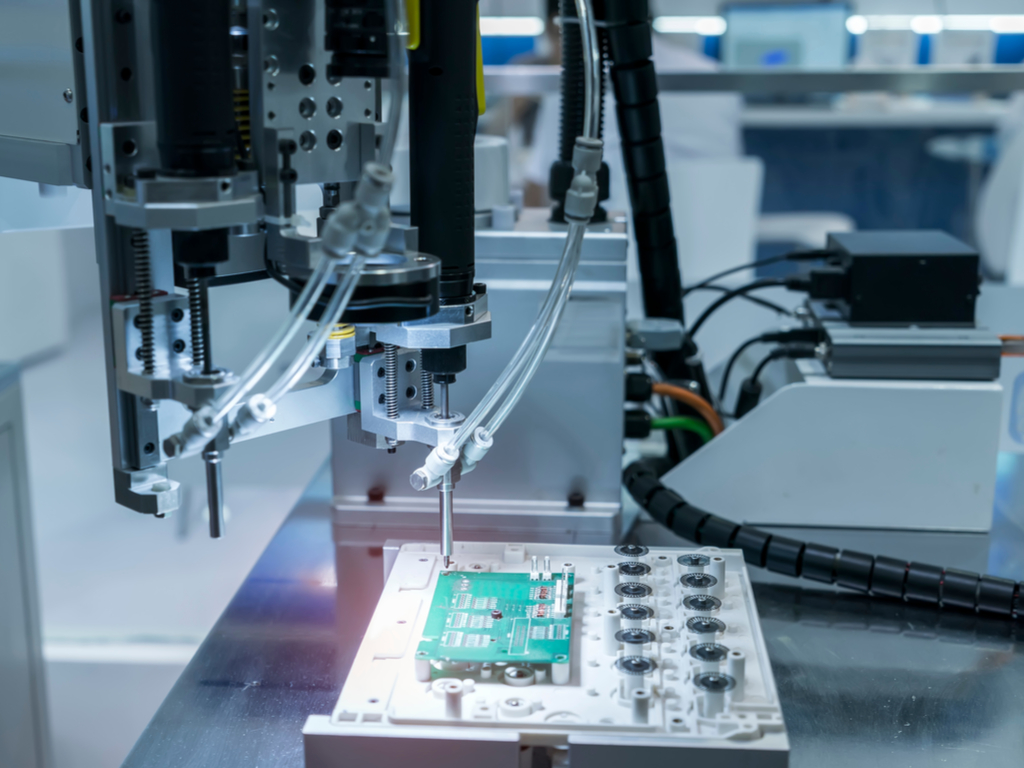

La monitorización continua del proceso de fabricación es vital para garantizar la entrega puntual. Es necesaria una estrecha colaboración con el fabricante de PCB para realizar un seguimiento regular del progreso y abordar con prontitud cualquier retraso o problema que pueda surgir. La comunicación eficaz y los ajustes oportunos son clave para cumplir con los plazos del proyecto. Mantener reuniones presenciales con el fabricante para comunicar los requisitos y plazos del proyecto, garantizando así un entendimiento mutuo y objetivos compartidos. Establecer una colaboración a largo plazo con el fabricante, permitiéndole comprender mejor sus necesidades y aumentar la probabilidad de priorizar su proyecto. Proporcionar al fabricante los documentos detallados de diseño y especificaciones necesarios, permitiéndole comprender mejor sus requisitos y realizar una fabricación precisa. Mantener reuniones periódicas de actualización del progreso con el fabricante para comprender el progreso de la fabricación y garantizar que se ajuste al cronograma del proyecto. Realizar un seguimiento del estado de fabricación de la PCB, incluyendo la confirmación del tiempo de llegada de las materias primas, la producción de muestras y el progreso de la fabricación por lotes. Realizar visitas periódicas a la planta de fabricación para observar personalmente el proceso y abordar cualquier posible problema o cuello de botella. Solicitar al fabricante actualizaciones periódicas sobre el progreso de la fabricación para mantenerse informado sobre el progreso del proyecto. Establecer canales de comunicación eficaces , como correo electrónico, teléfono o plataformas de colaboración en línea, para facilitar la comunicación oportuna de cualquier problema o cambio. Compartir el cronograma del proyecto y los requisitos de entrega con el fabricante y garantizar que los comprenda y pueda cumplirlos. Establecer un plan de gestión de riesgos, que incluya un sistema de alerta temprana, para identificar con antelación posibles retrasos o problemas de fabricación y tomar las medidas correctivas pertinentes.

Además, optimizar el diseño para la eficiencia de fabricación es fundamental. Colaborar con el fabricante de PCB para comprender sus requisitos de fabricación y las mejores prácticas es crucial. Realizar ajustes de diseño basados en este conocimiento puede reducir posibles problemas y errores de fabricación, previniendo retrasos. Evite el enrutamiento complejo. El enrutamiento complejo y el exceso de capas aumentan la complejidad de la fabricación y el ensamblaje. Al simplificar el enrutamiento y reducir las capas, se pueden reducir los errores y problemas durante el proceso de fabricación. Por ejemplo, la gestión de señales y líneas eléctricas mediante reglas y restricciones adecuadas puede ayudar a minimizar la interferencia de la señal y el ruido de alimentación. Asegure la disponibilidad de los componentes. Al diseñar una PCB, es importante garantizar la disponibilidad y el plazo de entrega de los componentes seleccionados. Colabore con los fabricantes para comprender sus componentes comunes y fiables recomendados y evite el uso de componentes obsoletos o difíciles de conseguir. Esto ayuda a prevenir posibles retrasos en el futuro debido a la necesidad de cambios de diseño o a la espera del suministro de componentes. Optimice el tamaño y la disposición. La optimización racional del tamaño y la disposición de la PCB puede reducir los costes y el tiempo de fabricación. Las PCB sobredimensionadas pueden requerir un mayor tiempo de fabricación e incurrir en costes más elevados. Colaborar con los fabricantes para comprender el tamaño máximo de la placa y las especificaciones recomendadas, lo que permite realizar los ajustes necesarios durante la fase de diseño. Seguir las mejores prácticas es crucial. Colaborar con los fabricantes y comprender sus mejores prácticas es clave para garantizar la viabilidad de la fabricación. Cada fabricante puede tener diferentes requisitos y especificaciones técnicas. Por ejemplo, algunos fabricantes pueden destacar en el manejo de tipos específicos de diseños o materiales. Al comunicarse con los fabricantes y comprender sus requisitos y recomendaciones, se pueden realizar los ajustes necesarios durante la fase de diseño para mejorar la eficiencia de la fabricación. Utilizar herramientas de simulación y validación. El uso de herramientas avanzadas de simulación y validación de PCB puede ayudar a predecir y abordar posibles problemas de fabricación durante la fase de diseño. Por ejemplo, al realizar simulaciones de integridad de señal, se pueden detectar interferencias de señal y problemas de sincronización, evitando así errores y retrasos de fabricación en etapas posteriores. Al considerar la viabilidad de la fabricación e implementar las medidas de optimización del diseño correspondientes, se pueden reducir los errores y problemas durante el proceso de fabricación, mejorando así la eficiencia de la fabricación y garantizando la entrega puntual de los proyectos de PCB. Los métodos para colaborar con los fabricantes y comprender las mejores prácticas incluyen: reuniones y conversaciones periódicas con los fabricantes para comprender sus requisitos y recomendaciones; y solicitar la opinión y las opiniones de los fabricantes para realizar los ajustes necesarios durante la fase de diseño.Participar en capacitaciones y seminarios organizados por los fabricantes para mantenerse al día sobre las últimas tecnologías de fabricación y las mejores prácticas. Establecer estrechas relaciones de colaboración y trabajar con los fabricantes para abordar posibles problemas de fabricación. Al colaborar estrechamente con los fabricantes y aprovechar su experiencia y conocimientos, es posible optimizar el diseño para una mayor eficiencia de fabricación y garantizar la entrega puntual de los proyectos de PCB.

Before proceeding with mass production, conducting appropriate sample testing and validation is essential. This helps identify and resolve any potential issues, ensuring that the final product meets the required specifications and minimizing delays and quality issues during the production phase. Thorough testing and validation are necessary to address any potential issues before mass production. Primarily, sample testing is crucial for quality assurance. By conducting comprehensive testing and validation on samples, potential design flaws, material issues, or manufacturing process defects can be identified. For instance, circuit connectivity issues, poor soldering, or wiring errors may be discovered. By promptly detecting and addressing these issues, it is possible to prevent large-scale quality problems during mass production, thereby reducing the need for rework and re-manufacturing. Actual examples can better illustrate the importance of sample testing. Let's consider a project that involves manufacturing complex high-speed circuit boards with numerous intricate signal paths. If design wiring errors or circuit connectivity issues are not identified during the sample testing phase, it can result in a significant number of functional failures during large-scale production. This would lead to delays and additional costs in the production phase as a substantial number of circuit boards would need to be reworked or repaired. However, by conducting appropriate sample testing, these issues can be identified and resolved early on, ensuring a smooth production phase, and avoiding delays and quality issues. Additionally, sample testing can help identify delays and quality issues in the production stage. By conducting thorough testing and validation during the sample testing phase, potential issues that could cause manufacturing delays can be discovered. For example, if it is found during sample testing that a material supplier cannot provide the required materials in a timely manner, early negotiations and measures can be taken to avoid supply delays in the production stage. Similarly, sample testing also aids in identifying quality issues during the manufacturing process, such as inadequate material quality or unstable manufacturing processes. By addressing these issues during the sample testing phase, delays in the production stage can be reduced, and the product's quality can be ensured to meet the requirements. Therefore, conducting appropriate sample testing is crucial for ensuring the quality and timely delivery of PCB projects. It can help identify and address potential design and manufacturing issues, improve product quality, and avoid delays and quality issues in the production phase. By conducting thorough and comprehensive testing during the sample testing stage, it ensures the project is delivered on time and provides high-quality PCB products.

Finalmente, mantener una comunicación eficaz con todas las partes interesadas es clave para la entrega puntual de las PCB. Es fundamental actualizar periódicamente el progreso, compartir los plazos y los requisitos del proyecto, y comunicar con prontitud cualquier cambio o riesgo. Una comunicación transparente y eficiente garantiza que todas las partes comprendan y cumplan con los plazos del proyecto, lo que conduce a una entrega exitosa. Actualice el progreso periódicamente. Proporcionar informes de progreso del proyecto a las partes interesadas relevantes con regularidad es un método de comunicación eficaz. Por ejemplo, celebrar reuniones semanales o quincenales para informar sobre el progreso del trabajo a los gerentes de proyecto, miembros del equipo y otras partes interesadas relevantes. Estas actualizaciones pueden incluir el progreso de la fabricación de las PCB, la identificación de posibles problemas o riesgos y las medidas correctivas adoptadas. Con este enfoque, todas las partes interesadas pueden mantenerse informadas sobre el estado actual del proyecto, tomar medidas oportunas y proporcionar retroalimentación. La comunicación oportuna de cambios o riesgos es crucial. Si surgen cambios o riesgos durante el proyecto, es esencial comunicarlos con prontitud a las partes interesadas relevantes. Por ejemplo, si es necesario modificar el diseño de la PCB o si el proveedor tiene problemas de suministro, es importante comunicar esta información de inmediato al gerente de proyecto y a las partes interesadas relevantes. Esta comunicación oportuna puede ayudar a minimizar retrasos, coordinar acciones entre las partes involucradas y encontrar soluciones para evitar impactos negativos en el cronograma del proyecto. Establecer canales de comunicación claros. Asegurar el establecimiento de canales de comunicación claros, incluyendo reuniones periódicas, correo electrónico, mensajería instantánea, etc., para mantenerse en contacto con las partes interesadas. Determinar quién debe participar y recibir actualizaciones sobre el progreso del proyecto, así como cómo comunicar cambios y riesgos. Utilizar herramientas de gestión de proyectos. Utilizar herramientas de gestión de proyectos puede ayudar a organizar y compartir la información del proyecto, garantizando un acceso conveniente para las partes interesadas. Estas herramientas ofrecen funciones como seguimiento del progreso, seguimiento de incidencias y uso compartido de documentos, lo que facilita el intercambio de información y la colaboración. Fomentar una comunicación abierta y transparente. Animar a los miembros del equipo y a las partes interesadas a compartir sus opiniones y comentarios para fomentar un ambiente de comunicación abierta y transparente. Mantener canales de comunicación efectivos y asegurar que todos tengan la oportunidad de compartir sus puntos de vista e inquietudes. Considerar las necesidades de las partes interesadas. Comprender los requisitos y las inquietudes de las diferentes partes interesadas y ajustar el enfoque y el contenido de la comunicación en consecuencia. Por ejemplo, los gerentes de proyecto pueden estar más preocupados por el progreso y los hitos del proyecto, mientras que el personal técnico puede estar más interesado en los detalles técnicos. Asegúrese de que el contenido de la comunicación satisfaga las expectativas y necesidades de todas las partes involucradas. En conclusión, garantizar la entrega puntual de las PCB requiere un enfoque integral.Al implementar cuidadosamente las siete estrategias mencionadas, que incluyen una planificación meticulosa del proyecto, la selección de proveedores confiables, la reserva anticipada del tiempo de fabricación, la supervisión del proceso de fabricación, la optimización del diseño para una fabricación eficiente, la realización de pruebas de muestra adecuadas y una comunicación eficaz, puede mejorar significativamente las posibilidades de entregar las PCB a tiempo para su proyecto. Recuerde que un plan bien ejecutado y la colaboración con proveedores confiables son clave para lograr la entrega puntual de las PCB.

Atención al cliente