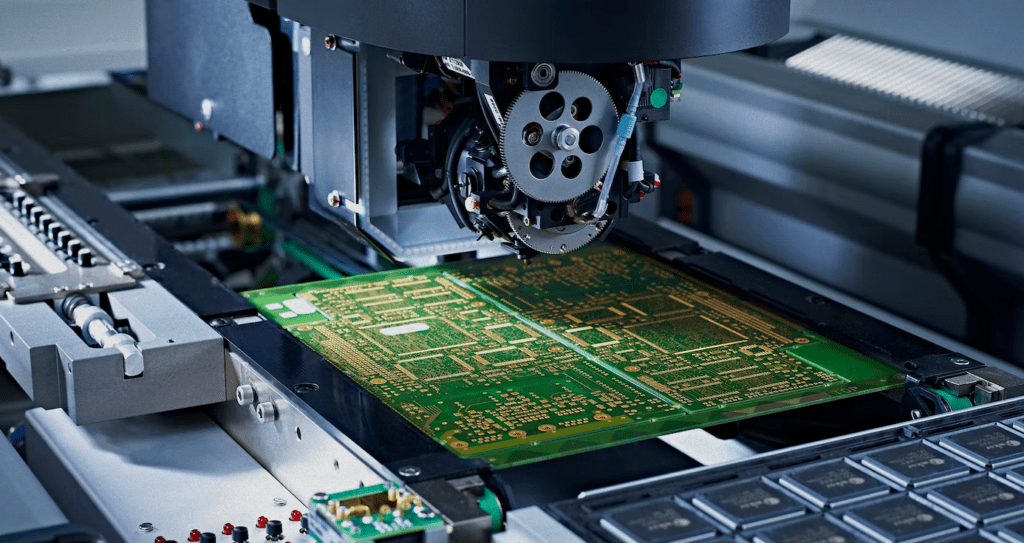

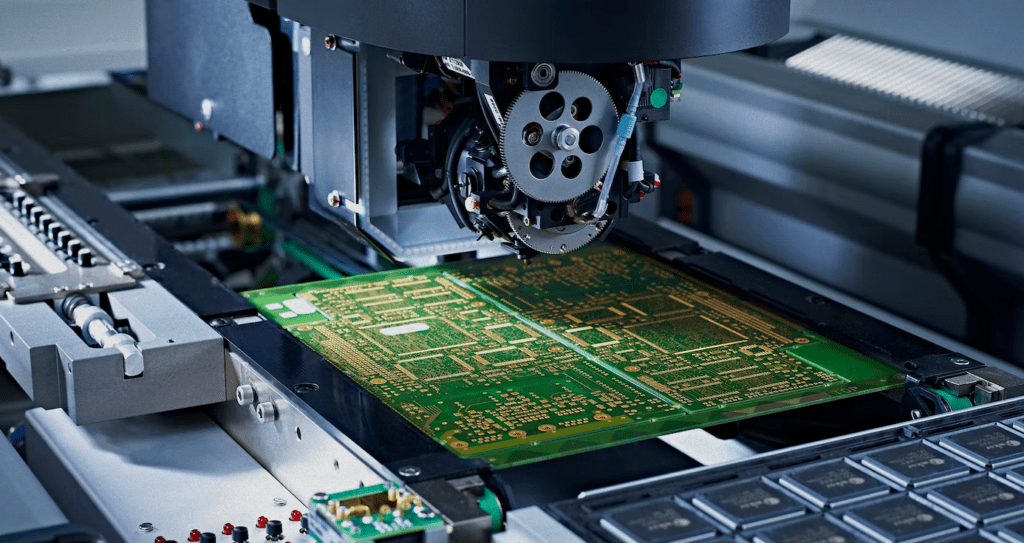

En la industria de fabricación electrónica, el ensamblaje de placas de circuito impreso (PCB) es un proceso crucial. Un ensamblaje de PCB de alta calidad no solo garantiza la fiabilidad y el rendimiento del producto, sino que también mejora la eficiencia de la producción y reduce los costes. Sin embargo, lograr la excelencia en el ensamblaje de PCB no es tarea fácil. Este artículo revelará 9 secretos para ayudarle a lograr una producción impecable en el proceso de ensamblaje de PCB.

Secreto 1: La importancia de la optimización del diseño y el DFM (Diseño para la Fabricación)

En el ensamblaje de PCB, la optimización del diseño y los principios del Diseño para la Fabricación (DFM) desempeñan un papel crucial. Al colaborar estrechamente con el equipo de fabricación, puede considerar la viabilidad de la fabricación durante la etapa de diseño, optimizar los diseños, reducir la complejidad del ensamblaje y garantizar procesos de producción eficientes.Secreto 2: Elegir los paquetes de componentes y proveedores adecuados

Elegir los paquetes de componentes adecuados para los requisitos de su aplicación es crucial. Diferentes tipos de paquetes tienen diferentes características e idoneidad. Además, seleccionar proveedores confiables es esencial para obtener componentes de alta calidad y asegurar la estabilidad y fiabilidad de la cadena de suministro. El empaquetado de componentes se refiere a la forma de encapsulación externa de los componentes electrónicos. Hay varios tipos comunes de paquetes de componentes disponibles, incluyendo: Paquete en línea dual (DIP): Un paquete con dos filas de pines, comúnmente usado para circuitos integrados tempranos y componentes enchufables. Circuito integrado de contorno pequeño (SOIC): Un paquete de montaje superficial común adecuado para aplicaciones con cableado de alta densidad. Paquete plano cuádruple (QFP): Un paquete con múltiples pines, ampliamente utilizado en circuitos integrados de densidad media a alta. Matriz de rejilla de bolas (BGA): Un paquete con un conjunto de pequeñas bolas de soldadura en forma de bola como pines, adecuado para circuitos integrados de alta densidad y alto rendimiento. Matriz de rejilla de tierra (LGA): Similar a BGA pero utiliza almohadillas metálicas en lugar de bolas de soldadura como conexiones de pines. Encapsulado a Escala de Chip (CSP): Un encapsulado con dimensiones similares al tamaño del propio chip, comúnmente utilizado en dispositivos electrónicos compactos. Encapsulado Delgado de Contorno Pequeño (TSOP): Un encapsulado adecuado para chips de memoria y otras aplicaciones. Portador de Chip con Terminales de Plástico (PLCC): Un encapsulado cuadrado con terminales para pines. Tecnología de Orificio Pasante (THT): Una tecnología que conecta componentes insertando los pines en orificios de la placa de circuito impreso. Estos son solo algunos tipos comunes de encapsulados de componentes, pero existen muchas otras opciones de encapsulado disponibles. Cada tipo de encapsulado tiene sus ventajas y rango de aplicación específicos. Al seleccionar encapsulados de componentes, es importante considerar factores como los requisitos de diseño, la disposición de la PCB y la viabilidad de fabricación.Secreto 3: Colocación y alineación precisas de los componentes

En el proceso de ensamblaje de PCB, la colocación y alineación precisas de los componentes son pasos cruciales. Garantizar la correcta colocación y alineación de los componentes puede ayudar a evitar problemas de soldadura como cortocircuitos o uniones de soldadura frías. Los problemas de soldadura pueden provocar diversos problemas de calidad y rendimiento durante el ensamblaje de PCB. A continuación, se presentan algunos problemas comunes de soldadura y sus posibles consecuencias: Una unión de soldadura fría se refiere a una conexión de soldadura insuficientemente adherida, donde la unión de soldadura no está completamente fundida ni humedecida. Sus riesgos incluyen: Mayor resistencia: Las uniones de soldadura fría pueden aumentar la resistencia eléctrica, lo que puede provocar una transmisión de señal deficiente o comprometer la funcionalidad del circuito. Menor resistencia mecánica: Las uniones de soldadura fría tienen una resistencia inadecuada, lo que las hace propensas a fracturarse bajo vibración o tensión. Un cortocircuito se refiere a la conexión eléctrica no intencionada entre dos o más puntos de soldadura que no deberían estar conectados. Sus riesgos incluyen: Fallo del sistema: Un cortocircuito puede provocar un funcionamiento anormal del circuito o la incapacidad de todo el sistema para funcionar correctamente. Daño a los componentes: La corriente de cortocircuito puede superar el valor nominal de los componentes, causando daños o la destrucción de los mismos. El sobrecalentamiento se refiere a la condición en la que la temperatura durante el proceso de soldadura es demasiado alta o el tiempo de soldadura es demasiado largo, lo que resulta en un calor excesivo en los componentes o almohadillas de soldadura. Sus peligros incluyen: Daños en los componentes: El sobrecalentamiento puede causar daños a la estructura interna de los componentes, lo que resulta en un rendimiento reducido o destrucción completa. Daños en la almohadilla de soldadura: El sobrecalentamiento puede hacer que el material de la almohadilla de soldadura se funda o pierda adhesión, lo que afecta la confiabilidad de las conexiones de soldadura. Un filete de soldadura deficiente, caracterizado por una distribución desigual o excesiva/insuficiente de la soldadura y una formación irregular de la junta de soldadura, puede tener las siguientes implicaciones: Conexión eléctrica poco confiable: Un filete de soldadura deficiente puede resultar en una conexión eléctrica inestable entre las juntas de soldadura, lo que afecta el rendimiento de transmisión general del circuito. Resistencia mecánica reducida: La forma irregular de los filetes de soldadura deficientes puede comprometer la resistencia mecánica de la junta de soldadura, haciéndola más susceptible a fracturarse bajo tensión o vibración. El alcance de los peligros que plantean estos problemas depende de su ubicación, cantidad y gravedad. Para evitar estos problemas, se deben seguir las técnicas de soldadura y las especificaciones del proceso adecuadas, garantizando la temperatura, el tiempo y el uso de materiales de soldadura adecuados, junto con medidas de control de calidad e inspección.

Secreto 4: Controlar la temperatura y el tiempo de soldadura

La temperatura y el tiempo de soldadura son cruciales para lograr una buena calidad de soldadura. El uso de temperaturas excesivamente altas o tiempos de soldadura prolongados puede dañar los componentes o resultar en uniones de soldadura deficientes. Es esencial controlar la temperatura y el tiempo adecuados para garantizar conexiones de soldadura confiables. Los estándares para la temperatura y el tiempo de soldadura dependen del proceso de soldadura específico y los materiales de soldadura utilizados. Las diferentes aplicaciones de soldadura y paquetes de componentes pueden tener diferentes requisitos de temperatura y tiempo. Soldadura con tecnología de montaje superficial (SMT) Rango de temperatura de soldadura: típicamente, entre 220 °C y 250 °C, dependiendo del material de soldadura y el paquete de componentes. Tiempo de soldadura: típicamente, entre 10 segundos y 30 segundos. Soldadura de orificio pasante de doble cara Rango de temperatura de soldadura: típicamente, entre 250 °C y 300 °C, dependiendo del material de soldadura y el paquete de componentes. Tiempo de soldadura: típicamente, entre 3 segundos y 5 segundos.Secreto 5: Utilice soldadura y fundente de alta calidad

Elegir soldadura y fundente de alta calidad es crucial para lograr una soldadura impecable. Las soldaduras y fundentes premium ofrecen excelentes propiedades de humectación y conexiones de soldadura confiables, lo que reduce el riesgo de defectos. Existen muchas marcas reconocidas de soldadura y fundente disponibles en el mercado. A continuación, se presentan algunas marcas y tipos comunes. Kester es un reconocido fabricante de soldadura y fundente, que ofrece una variedad de productos como soldadura sin plomo, fundente sin limpieza y fundente de ácido orgánico. Alpha Assembly Solutions es un proveedor líder mundial de materiales de soldadura, que ofrece una amplia gama de productos de soldadura y fundente, incluyendo soldadura sin plomo, soldadura de aleación de estaño-plomo y agentes adhesivos. Multicore, una marca de Henkel, ofrece varios tipos de soldadura y fundente, incluyendo soldadura sin plomo, soldadura de aleación de estaño-plomo, soldadura de reparación y modificadores de fundente. Indium Corporation se especializa en materiales de soldadura de alto rendimiento y ofrece una variedad de tipos de soldadura y fundente, como soldadura sin plomo, microsoldadura y soldadura de alta temperatura. Aim Solder es un proveedor líder mundial de materiales de soldadura y ofrece diversos tipos de soldadura y fundente, incluyendo soldadura sin plomo, soldadura de aleación de estaño-plomo y soldadura de aleación especial. Estas marcas ofrecen soldadura y fundente con una excelente reputación por su calidad, rendimiento y fiabilidad. Dependiendo de las necesidades y requisitos específicos de su aplicación, puede elegir la marca y el tipo adecuados para su proyecto. Antes de elegir, es recomendable consultar con el proveedor o fabricante para obtener asesoramiento y recomendaciones más específicas.Secreto 6: Protección ESD adecuada y control electrostático

Las descargas electrostáticas (ESD) pueden dañar el proceso de ensamblaje de PCB. Mediante el uso correcto de equipos de protección ESD y el control de la electricidad estática, se puede proteger la PCB y los componentes sensibles durante el proceso de ensamblaje, garantizando una producción impecable. La protección ESD y el control electrostático correctos incluyen las siguientes prácticas: Usar ropa o guantes antiestáticos adecuados para evitar la acumulación y descarga de cargas estáticas. Usar tapetes o bancos de trabajo antiestáticos en el área de trabajo para redirigir las cargas estáticas a tierra, evitando así las descargas. Almacenar y transportar los componentes sensibles en contenedores o materiales de embalaje antiestáticos para protegerlos de daños electrostáticos. Usar herramientas y equipos de protección ESD adecuados, como eliminadores de estática y tapetes ESD, para controlar la liberación y conducción de electricidad estática. Evitar las operaciones en entornos secos, ya que el aire seco aumenta el riesgo de acumulación y descarga de carga estática. Establecer buenos procedimientos de flujo de trabajo y operación, incluyendo los pasos de manejo y operación para componentes sensibles a la electricidad estática, para minimizar el impacto de la electricidad estática. Realizar pruebas e inspecciones periódicas del área de trabajo para verificar el cumplimiento de las normas ESD y asegurar la eficacia de las medidas antiestáticas y el cumplimiento de las normas. Capacitar a los empleados sobre la importancia del control electrostático y los métodos adecuados de manipulación para mejorar sus conocimientos y habilidades. Implementando estas sencillas medidas, se puede reducir el impacto de la electricidad estática, protegiendo los procesos y componentes sensibles del ensamblaje de PCB y garantizando una producción impecable.Secreto 7: Implementar procesos rigurosos de control de calidad e inspección

Un riguroso control de calidad e inspección es fundamental para alcanzar la excelencia en el ensamblaje de PCB. Mediante diversas herramientas de control de calidad y métodos de inspección, puede identificar y corregir rápidamente cualquier posible problema de calidad, garantizando que sus productos cumplan con los estándares y especificaciones. Durante el proceso de control de calidad e inspección del ensamblaje de PCB, se utilizan las siguientes herramientas y métodos: Inspección visual: Examine a simple vista el aspecto del ensamblaje de PCB para garantizar que no presente defectos de soldadura evidentes, componentes mal colocados ni daños. Inspección por rayos X: Utilice rayos X para examinar la calidad interna de las conexiones de soldadura en la PCB. Este método es especialmente útil para detectar problemas que podrían no ser visibles mediante inspección visual, como uniones de soldadura fría, soldadura excesiva o insuficiente, etc. Perfilado térmico: Utilice instrumentos de perfilado térmico para supervisar la distribución de temperatura y la curva de tiempo durante el proceso de soldadura, garantizando que la temperatura y el tiempo de soldadura se encuentren dentro de los rangos adecuados. Pruebas de PCB: Esto incluye pruebas eléctricas y de continuidad para garantizar que las conexiones del circuito impreso sean precisas y estén libres de errores. Inspección de calidad de soldadura: utilice equipos de inspección de calidad de soldadura, como comprobadores de resistencia al pelado de soldadura, comprobadores de fiabilidad de juntas de soldadura, etc., para evaluar la fiabilidad y la resistencia de las conexiones de soldadura. AOI (Inspección óptica automatizada): utilice dispositivos de inspección óptica automatizada para realizar un escaneo de alta velocidad y un análisis de imágenes de la PCB para detectar defectos de soldadura, mala colocación de componentes o daños. ICT (Prueba en circuito): emplee equipos de prueba en circuito para realizar pruebas funcionales y eléctricas en la PCB para verificar el correcto funcionamiento y rendimiento del circuito. Pruebas ESD: utilice instrumentos de prueba ESD para detectar y controlar descargas electrostáticas para evitar daños a componentes y circuitos sensibles. Pruebas de fiabilidad: esto incluye pruebas ambientales (como ciclos de temperatura, pruebas de humedad) y pruebas de vida útil de fiabilidad para evaluar la fiabilidad y durabilidad del conjunto de PCB en diversas condiciones.Secreto 8: Aprendizaje continuo y colaboración en equipo

El aprendizaje continuo y la colaboración en equipo son cruciales para alcanzar la excelencia en el ensamblaje de PCB. Con el desarrollo constante de la tecnología de ensamblaje de PCB, mantenerse al día con las nuevas técnicas, capacitar a los miembros del equipo e intercambiar experiencias con expertos en fabricación y colegas le permite mejorar continuamente sus habilidades de ensamblaje de PCB.Secreto 9: Seguimiento y análisis de datos para la mejora de procesos

El seguimiento y el análisis de datos son clave para mejorar el proceso de producción de ensamblajes de PCB. Al recopilar y analizar métricas clave, puede identificar posibles obstáculos y oportunidades de mejora, y actuar adecuadamente para optimizar la eficiencia y la calidad de la producción. Lograr un ensamblaje de PCB excelente requiere considerar múltiples factores de forma integral, desde la optimización del diseño hasta las técnicas de soldadura, y desde el control de calidad hasta el trabajo en equipo. Siguiendo estos 9 secretos, puede mejorar la calidad, la eficiencia y la fiabilidad del ensamblaje de PCB, acercándose al objetivo de una producción impecable.

Mejore su fabricación de PCB con SprintPCB. SprintPCB se destaca como una destacada empresa de alta tecnología que ofrece servicios excepcionales de fabricación de PCB a clientes de todo el mundo. Con nuestra amplia experiencia en el sector y precios competitivos, podrá centrarse en los aspectos más cruciales de su organización. Contáctenos hoy mismo para descubrir cómo podemos colaborar y ayudarle a alcanzar sus objetivos.