En el diseño de placas de circuito impreso (PCB) de alta velocidad, la técnica de conexión de vías desempeña un papel crucial. Con la creciente complejidad y velocidad de los dispositivos electrónicos, la aplicación de esta tecnología ha cobrado cada vez mayor importancia. Esta tecnología no solo mejora el rendimiento y la fiabilidad de la placa, sino que también reduce eficazmente la interferencia de señal y la pérdida de transmisión. Este artículo presenta exhaustivamente la definición, la función, la implementación y la aplicación, los tamaños estándar y las técnicas de conexión de vías más utilizadas para ayudar al lector a comprender y aplicar mejor esta tecnología clave.

Ahora, profundicemos en las técnicas de conexión de vías más comunes. En el diseño de PCB de alta velocidad, existen varias técnicas de conexión de vías comunes, como el relleno de resistencias, el relleno de capa dieléctrica y el relleno de resina. Cada técnica tiene sus propias ventajas y escenarios de aplicación. El relleno de resistencias puede amortiguar las señales, reduciendo las reflexiones y las interferencias. El relleno de capa dieléctrica puede proporcionar apantallamiento electromagnético y soporte mecánico. El relleno de resina puede mejorar la integridad de la señal y la conductividad térmica. Elegir la técnica de conexión de vías adecuada para los requisitos específicos de la aplicación es crucial. Primero, presentaremos tres tipos de técnicas de relleno de resina.

Electrotaponamiento: Este método utiliza el proceso de galvanoplastia para rellenar los orificios pasantes. Primero, se aplica una fina capa de material conductor, como cobre, sobre el orificio. A continuación, se realiza la galvanoplastia. Durante el proceso de galvanoplastia, el cobre se deposita gradualmente dentro del orificio, rellenando la abertura hasta que este queda completamente obstruido. Este método proporciona resultados de relleno fiables y presenta una buena conductividad.

Taponamiento con adhesivo conductivo: Este método utiliza adhesivo conductivo para rellenar orificios pasantes. El adhesivo conductivo suele estar compuesto por partículas conductoras, como nanomateriales de plata o carbono, y un aglutinante. En este método, el adhesivo conductivo se inyecta en el orificio pasante, rellenando la abertura y creando una vía conductora con las pistas conductoras. Una vez curado, el adhesivo conductivo proporciona una excelente conductividad y soporte mecánico.

Recubrimiento de cobre: Este método consiste en añadir una capa de cobre sobre un orificio pasante. Primero, se aplica un adhesivo conductor sobre el orificio pasante y, a continuación, se cubre con una lámina o lámina de cobre. Mediante un tratamiento térmico y a presión, la capa de recubrimiento de cobre se adhiere firmemente a la superficie de la placa de circuito, rellenando y sellando el orificio pasante. El recubrimiento de cobre proporciona una buena conductividad y un sólido soporte mecánico.

Cuando se trata de la tecnología de relleno de resina, aquí hay algunos métodos y pasos comunes:

Métodos

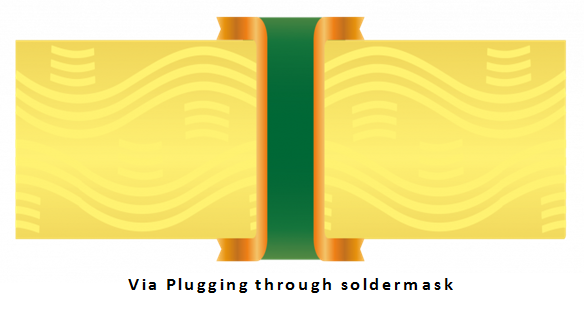

Relleno de vías: Consiste en rellenar los orificios pasantes con resina y formar una máscara de resina sobre la superficie de la PCB para aislarlos y protegerlos. Relleno de vías: En este método, se inyecta resina en los orificios pasantes para rellenarlos completamente y asegurar que la resina esté nivelada con la superficie de la PCB.

Relleno de microvías: esta técnica utiliza relleno de resina en microvías, lo que normalmente se aplica a diseños de PCB de interconexión de alta densidad.

Pasos:

Preparación: Antes de realizar la tecnología de llenado de resina, es necesario asegurarse de que la superficie de la PCB esté limpia y libre de polvo y preparar las herramientas y los materiales adecuados para el llenado de resina.

Capa de máscara de soldadura de recubrimiento (opcional): antes de rellenar con resina, se puede aplicar una capa de máscara de soldadura a la superficie de la PCB para evitar que la resina penetre en áreas donde no se requiere relleno.

Inyección de resina: utilizando herramientas o técnicas de inyección de resina adecuadas, inyecte resina en los orificios pasantes, asegurándose de que estos se llenen completamente y alcancen el nivel de llenado deseado.

Eliminación de burbujas: Durante el proceso de llenado de resina, pueden generarse burbujas y es necesario tomar medidas para eliminarlas y garantizar la integridad del relleno de resina.

Eliminación del exceso de resina: una vez que la resina se haya curado completamente, es necesario eliminar el exceso de resina, haciendo que los orificios pasantes rellenos queden al ras de la superficie de la PCB.

Características:

Integridad de la señal: El uso de resina de encapsulación puede proporcionar una excelente integridad de la señal al reducir la pérdida de señal y la interferencia.

Soporte mecánico: La resina de encapsulación puede proporcionar soporte mecánico adicional para orificios pasantes, mejorando la resistencia estructural de la PCB.

Conductividad térmica: Ciertas resinas de encapsulación exhiben una buena conductividad térmica, lo que puede ayudar en la disipación del calor y el enfriamiento en aplicaciones de alta potencia.

Protección del medio ambiente: La resina de encapsulación evita que la humedad y las impurezas entren a través de los orificios pasantes, lo que mejora el rendimiento de protección ambiental de la PCB.

En segundo lugar, existe el método de relleno de la capa dieléctrica. A continuación, se presentan algunos métodos comunes de relleno de la capa dieléctrica:

Preimpregnado de fibra de vidrio: El preimpregnado de fibra de vidrio, que consiste en una capa de fibra de vidrio impregnada con resina, se utiliza como material dieléctrico y se introduce en los orificios pasantes mediante procesos como el prensado térmico o el curado. Este método proporciona un buen soporte mecánico y estabilidad, y reduce eficazmente la interferencia electromagnética durante la transmisión de señales.

Película de polímero: Las películas de polímero, como la poliimida, se utilizan como capa dieléctrica para rellenar los orificios pasantes. Estas películas presentan un excelente aislamiento y estabilidad a altas temperaturas, lo que proporciona un blindaje electromagnético eficaz y reduce la diafonía y las pérdidas en la transmisión de señales a alta velocidad.

Relleno de resina: El relleno de resina se refiere al proceso de rellenar orificios pasantes con resinas específicas, como la resina epoxi. Esta resina posee excelentes propiedades de aislamiento y conductividad térmica, lo que proporciona una vía de transmisión de señal estable y facilita la disipación del calor. Este método suele implicar el relleno de los orificios pasantes con la resina mediante inyección al vacío o a presión.

Relleno de electrolito: El relleno de electrolito implica el uso de electrolito, generalmente un líquido conductor de iones, para rellenar los orificios pasantes y crear una capa de electrolito. Este método se aplica comúnmente en aplicaciones especiales de alta frecuencia o alta velocidad, donde la presencia de la capa de electrolito permite menores pérdidas de transmisión y una mejor integridad de la señal. A continuación, se presenta una explicación detallada de los pasos y las características del relleno de la capa dieléctrica:

Pasos:

Preparación de las vías: Primero, identifique las posiciones y la cantidad de vías que requieren relleno de capa dieléctrica en el diseño de la PCB. A continuación, cree las vías en la placa de circuito impreso mediante perforación o técnicas láser.

Limpieza y preprocesamiento: Antes de rellenar la capa dieléctrica, es necesario limpiar a fondo los orificios pasantes y la zona circundante para eliminar cualquier impureza o residuo. A continuación, se realizan los pasos de preprocesamiento necesarios, como el tratamiento superficial o la eliminación de la oxidación, para garantizar una buena adhesión de la capa dieléctrica.

Relleno de material dieléctrico: Seleccione un material dieléctrico adecuado, como resina epoxi o poliimida, e inyéctelo en los orificios pasantes según los requisitos de diseño y las necesidades específicas de la aplicación. El relleno de material dieléctrico puede realizarse mediante técnicas de inyección, sellado al vacío o recubrimiento.

Eliminación del exceso de material: Una vez que el material dieléctrico se ha introducido en los orificios pasantes, es necesario eliminar el exceso. Se pueden emplear métodos de corte mecánico, rectificado o grabado químico para nivelar la superficie de la placa de circuito y eliminar el exceso de material dieléctrico.

Características:

Blindaje electromagnético: al llenar el material dieléctrico, se forma una capa dieléctrica continua alrededor de la vía, que puede proteger eficazmente la radiación electromagnética y las señales de interferencia, y mejorar el rendimiento antiinterferente del circuito.

Soporte mecánico: El material dieléctrico relleno puede proporcionar soporte mecánico adicional, mejorar la resistencia mecánica y la confiabilidad de la vía y reducir el daño o la fractura causados por el estrés físico.

Conductividad térmica: Ciertos materiales dieléctricos tienen buena conductividad térmica, lo que puede ayudar a disipar eficazmente el calor generado alrededor de la vía y mejorar el rendimiento de disipación de calor de la placa de circuito.

Finalmente, la tecnología de relleno de resistencias es una técnica común de taponamiento de vías, cuyo objetivo es amortiguar y controlar las señales mediante el relleno de los orificios pasantes con un material con propiedades resistivas. A continuación, se presentan varios métodos comunes de relleno de resistencias:

Relleno de carburo de silicio: Este método consiste en rellenar los orificios pasantes con carburo de silicio. El carburo de silicio presenta buena conductividad térmica y conductividad térmica, lo que le permite ofrecer cierta resistencia. Este método se emplea comúnmente para amortiguar señales de alta velocidad y controlar interferencias.

Relleno de tinta de carbono: Rellene los orificios pasantes con tinta de carbono conductora o adhesivo conductor. La tinta de carbono tiene una alta conductividad y puede atenuar eficazmente la señal y suprimir las reflexiones.

Recubrimiento resistivo de relleno: Cubra los orificios pasantes con recubrimientos resistivos de relleno especializados. Estos recubrimientos suelen estar compuestos de partículas conductoras y resinas base, y el valor de resistencia se controla ajustando la concentración del recubrimiento. La tecnología de relleno resistivo es una técnica común de taponamiento de vías que se utiliza para lograr valores de resistencia específicos rellenando los orificios pasantes con material resistivo. A continuación, se detallan los pasos y las características de la tecnología de relleno resistivo:

Pasos:

Preparación de los orificios pasantes: Primero, determine la ubicación y la cantidad de orificios pasantes que requieren el relleno de resistencias en el diseño de la PCB. Estos orificios pasantes suelen ubicarse junto a líneas de señal de alta velocidad para proporcionar amortiguación y suprimir reflexiones.

Selección del material: Elija un material de relleno de resistencia adecuado, generalmente un material de relleno adhesivo o conductor con características de resistencia. Estos materiales deben tener buena adhesión, conductividad y estabilidad térmica.

Relleno de los orificios pasantes: Utilice métodos y herramientas adecuados para inyectar el material de relleno de la resistencia en los orificios pasantes. El llenado puede realizarse de forma manual o automática, garantizando que los orificios estén completamente llenos y que el material de la resistencia se distribuya uniformemente.

Curado del material: Tras rellenar los orificios pasantes, es necesario curar o endurecer el material de relleno de la resistencia. Esto se puede lograr mediante métodos como el curado térmico o el curado UV.

Características:

Control de resistencia: La tecnología de llenado de resistencia permite un control preciso del valor de resistencia en la vía, según los requisitos de diseño, para cumplir con las demandas específicas del circuito.

Supresión de reflexión: al llenar la vía adyacente a la ruta de la señal con material resistivo, se pueden suprimir eficazmente las reflexiones de la señal, mejorando la integridad y la estabilidad de la señal.

Amortiguación de la señal: el relleno de resistencia introduce efectos de amortiguación a lo largo de la línea de señal, lo que reduce el tiempo de subida y la amplitud y minimiza las oscilaciones y las interferencias en los bordes de la señal.

Ahorro de espacio: en comparación con otras técnicas de conexión de vías, la tecnología de llenado por resistencia no requiere capas dieléctricas adicionales ni materiales de relleno, lo que permite una mejor utilización del espacio de la PCB.

Estos métodos pueden proporcionar efectos de resistencia hasta cierto punto durante el proceso de obturación de vías, reduciendo la reflexión y la interferencia de la señal. La elección del método de llenado de resistencias depende de factores como los requisitos de diseño, la frecuencia de la señal y los requisitos de rendimiento. Estas son técnicas comunes de obturación de vías, y cada una tiene sus propios escenarios y características aplicables. En la práctica, es crucial seleccionar la técnica de obturación de vías adecuada según los requisitos de diseño específicos y la rentabilidad. A través de una descripción general completa en este artículo, hemos profundizado en la importancia de la obturación de vías en PCB de alta velocidad. Al obturar los orificios pasantes, podemos mejorar el rendimiento y la fiabilidad de la placa de circuito, a la vez que reducimos la interferencia de la señal y la pérdida de transmisión. La implementación de la tecnología de obturación de vías requiere cumplir con los tamaños de vías estándar y seleccionar las técnicas adecuadas. En el ámbito de los dispositivos electrónicos y las comunicaciones de alta velocidad, en constante evolución, la obturación de vías seguirá desempeñando un papel crucial para ayudarnos a construir sistemas electrónicos más fiables y eficientes.

Atención al cliente