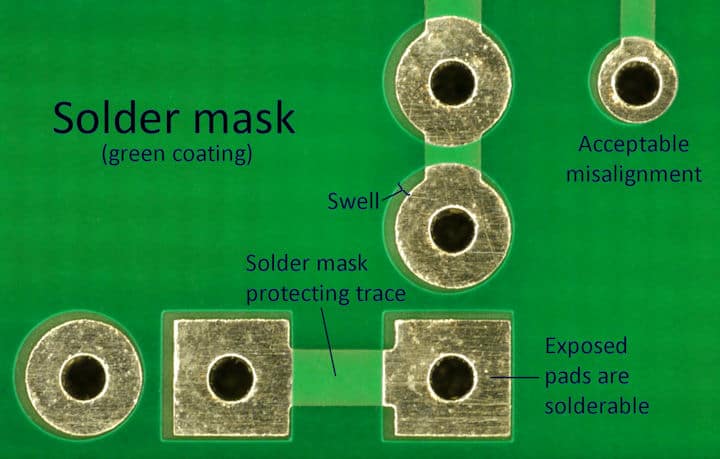

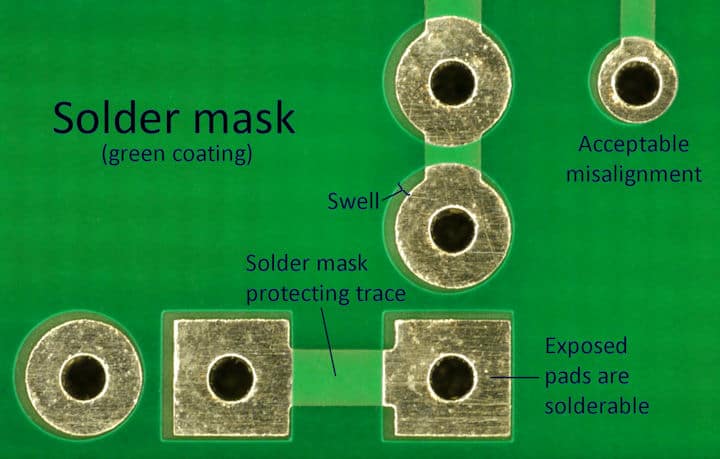

En la fabricación de PCB (placas de circuito impreso), la apertura de la máscara de soldadura es un paso fundamental que proporciona protección y aislamiento fiables, a la vez que garantiza la precisión y la estabilidad del proceso de soldadura. Sin embargo, lograr una apertura óptima de la máscara de soldadura no es tarea fácil. Este artículo presenta cinco factores clave y las mejores prácticas para maximizar la eficacia de la apertura de la máscara de soldadura en las PCB, mejorando así la fiabilidad y el rendimiento del producto. Antes de analizar los factores clave, comprendamos la definición y el propósito de la apertura de la máscara de soldadura. Esta se logra aplicando material de máscara de soldadura en el área de la almohadilla y eliminando zonas específicas. Esto ayuda a proteger las almohadillas de soldaduras accidentales y cortocircuitos. Además, la apertura de la máscara de soldadura ayuda a reducir la interferencia electromagnética entre las almohadillas y otros componentes del circuito, mejorando así la fiabilidad general del mismo. A continuación, analizaremos los cinco factores clave y las mejores prácticas para maximizar la eficacia de la apertura de la máscara de soldadura en una PCB.

Factor clave 1: Diseño preciso de la abertura de la máscara de soldadura

En el proceso de fabricación de PCB, el diseño preciso de la abertura de la máscara de soldadura es crucial para lograr una cobertura óptima de las almohadillas. Un diseño preciso garantiza que el material de la máscara cubra las almohadillas adecuadamente, evitando conflictos con otros componentes y pistas del circuito. Los siguientes aspectos se detallarán para garantizar un diseño preciso de la abertura de la máscara de soldadura.Dimensiones y forma de la almohadilla de soldadura:

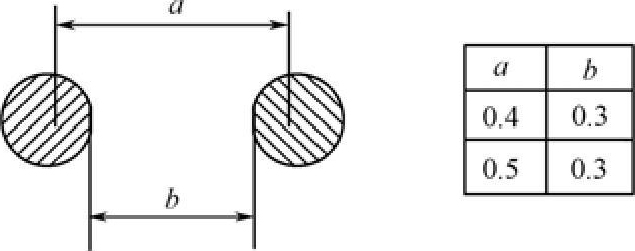

En primer lugar, determine las dimensiones y la forma de los pads de soldadura según los requisitos específicos de diseño de la PCB y las necesidades de la aplicación. Estos parámetros deben considerar la funcionalidad de los pads de soldadura, la capacidad de conducción de corriente y los requisitos de espaciado con otros componentes. Garantizar un diseño razonable de las dimensiones y la forma de los pads de soldadura proporcionará una referencia precisa para la posterior apertura de la máscara de soldadura.

Extensión del borde del material de la máscara de soldadura:

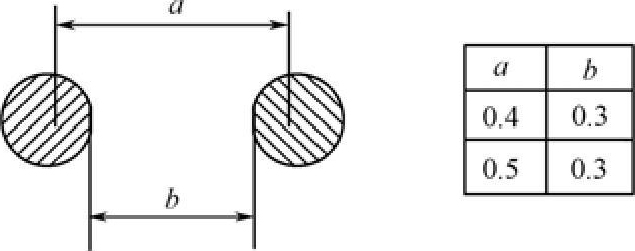

Para garantizar la protección completa de la almohadilla de soldadura, el borde de la máscara de soldadura debe sobresalir adecuadamente de su borde. Se recomienda ajustar la longitud de extensión de la máscara de soldadura a la mitad del diámetro de la almohadilla. Esto garantiza una protección adecuada del área circundante, evitando cortocircuitos accidentales durante el proceso de soldadura.Espaciado con otros componentes:

Al diseñar la abertura de la máscara de soldadura, es importante considerar la separación con otros componentes, como resistencias, condensadores y chips. Esto evita conflictos entre el material de la máscara y otros componentes, y garantiza que la calidad y la conectividad de los pads de soldadura no se vean afectadas durante el proceso de apertura. Es fundamental planificar adecuadamente la separación entre los componentes, asegurando que haya suficiente espacio entre la abertura y los demás componentes.Enrutamiento e integridad de la señal:

Al diseñar la abertura de la máscara de soldadura, es importante considerar que las áreas de enrutamiento no afecten negativamente la transmisión de la señal ni la funcionalidad del circuito. Especialmente en el caso de almohadillas de señal de alta frecuencia o sensibles, es crucial mantener una buena integridad de la señal. Al diseñar la abertura de la máscara de soldadura, se debe tener cuidado de evitar que el material de la máscara de soldadura esté demasiado cerca de las pistas de señal o de los componentes de alta frecuencia para minimizar la diafonía y la pérdida de señal.Aplicación de herramientas de diseño de PCB:

Para lograr diseños precisos de las aberturas de la máscara de soldadura, es necesario utilizar herramientas profesionales de diseño de PCB. Estas herramientas ofrecen una amplia gama de funciones y opciones para definir con precisión las dimensiones, la forma y las áreas de apertura de los pads de soldadura. Al utilizar estas herramientas, los diseñadores pueden garantizar la consistencia y precisión de sus diseños, mejorando así la eficacia y la calidad de la abertura. Un diseño preciso de la abertura de la máscara de soldadura es clave para lograr resultados óptimos. Durante el proceso de diseño, se deben considerar factores como el tamaño y la forma del pad, la extensión del borde del material de la máscara de soldadura, la separación con otros componentes, el enrutamiento, la integridad de la señal y el uso de herramientas profesionales de diseño de PCB. Al considerar estos factores de forma integral, los diseñadores pueden garantizar la precisión y consistencia de las áreas de apertura de la máscara de soldadura, logrando así los mejores resultados. Esto ayudará a mejorar la fiabilidad, el rendimiento y la eficiencia de producción de la PCB.Factor clave 2: Elegir el material adecuado para la máscara de soldadura

La elección del material adecuado para la máscara de soldadura es fundamental para garantizar una apertura óptima. Cada material tiene características y aplicabilidad diferentes, por lo que es fundamental seleccionar el adecuado según los requisitos específicos de la aplicación.Material de máscara de soldadura de poliimida (PI):

La poliimida es un material de máscara de soldadura de uso común que posee excelentes propiedades de resistencia a altas temperaturas y aislamiento eléctrico. Gracias a su excepcional resistencia química y mecánica, el material de máscara de soldadura PI se emplea habitualmente en aplicaciones de alta fiabilidad, como las PCB en los sectores aeroespacial y militar. Además, el material de máscara de soldadura PI presenta una baja absorción de agua y una excelente estabilidad dimensional, lo que permite una protección fiable en condiciones ambientales complejas.Material de máscara de soldadura fotosensible (PSR):

El material de máscara de soldadura fotosensible es ideal para la producción rápida de PCB de alta densidad. El material PSR cura con luz ultravioleta (UV) y presenta buena adhesión y resistencia al calor. Proporciona una capa de máscara de soldadura más delgada, lo que ayuda a reducir el tamaño y aumentar la densidad de las almohadillas. Además, el material PSR presenta bajos residuos y una alta estabilidad química, lo que lo hace adecuado para diversas aplicaciones.Material de máscara de soldadura termoendurecible (TSM):

El material termoendurecible para máscaras de soldadura es una opción común para aplicaciones de máscaras de soldadura, ofreciendo excelente resistencia a altas temperaturas y estabilidad química. Los materiales TSM curan a temperaturas elevadas para formar una capa de máscara de soldadura dura y resistente al desgaste. Presentan alta resistencia al pelado e integridad mecánica, protegiendo eficazmente las almohadillas de soldadura de daños físicos y ambientales externos. Los materiales TSM se utilizan habitualmente en equipos industriales de electrónica y comunicación, proporcionando una protección fiable y durabilidad a las almohadillas de soldadura. Al elegir los materiales adecuados para las máscaras de soldadura, se deben considerar otros factores, como el coste, los procesos de producción y los requisitos ambientales. Cada material puede tener diferentes precios y requisitos de procesamiento, por lo que es necesario sopesar diversos factores para tomar la mejor decisión. Además, se debe considerar la compatibilidad entre el material de la máscara de soldadura y otros componentes de PCB para garantizar el rendimiento y la fiabilidad generales. Elegir el material adecuado para la máscara de soldadura es clave para asegurar la eficacia de la apertura de la máscara. Evaluar las diferentes opciones de materiales según las necesidades de la aplicación y los requisitos específicos, considerando el coste, el rendimiento y los requisitos de producción, es esencial para garantizar la máxima eficacia y fiabilidad de la máscara de soldadura.Factor clave 3: Realizar un tratamiento superficial adecuado para las almohadillas de soldadura

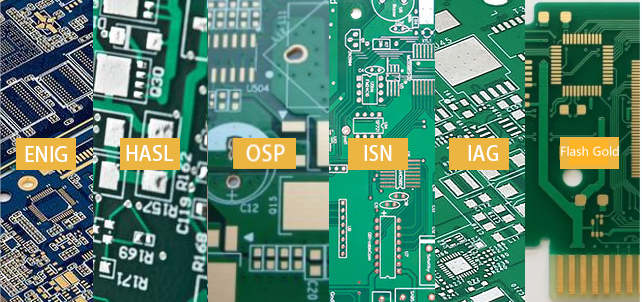

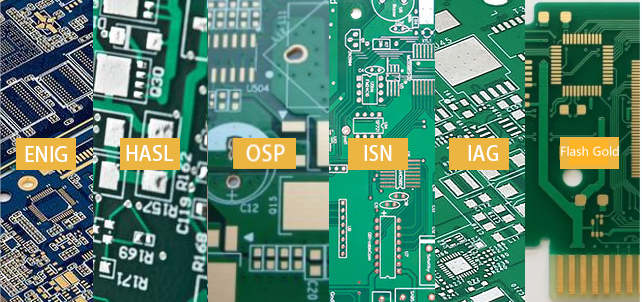

El tratamiento superficial de los pads de soldadura es uno de los factores clave para garantizar la eficacia de la apertura de la máscara de soldadura. Influye directamente en la adhesión y estabilidad de los materiales de la máscara, lo que afecta a la calidad y fiabilidad general de los pads. Al seleccionar los métodos adecuados de tratamiento superficial para los pads de soldadura, se deben considerar factores como el material, los requisitos del proceso y la rentabilidad. A continuación, se detallan varios métodos comunes de tratamiento superficial para pads de soldadura.Selección de materiales para máscaras de soldadura

Antes de realizar el tratamiento superficial de los pads de soldadura, es necesario seleccionar los materiales adecuados para la máscara de soldadura. Entre los materiales más comunes se encuentran la poliimida (PI), la resina de soldadura fotosensible (PSR) y la resina de soldadura termoendurecible (TSR). Cada material tiene características distintivas y aplicaciones adecuadas. Por ejemplo, la poliimida presenta una excelente resistencia a altas temperaturas y es adecuada para aplicaciones de soldadura en entornos de alta temperatura. Los materiales de máscara de soldadura fotosensibles son adecuados para la apertura de la máscara de soldadura que requiere patrones de alta precisión. Por otro lado, los materiales de máscara de soldadura termoendurecibles ofrecen mayor resistencia mecánica y química. Elegir el material de máscara de soldadura adecuado según los requisitos específicos es el primer paso para garantizar un tratamiento superficial exitoso de los pads de soldadura.Métodos de tratamiento de superficies

HASL (Nivelación de Soldadura con Aire Caliente) es un método común de tratamiento de superficies para almohadillas de soldadura. Consiste en sumergir las almohadillas en soldadura fundida y luego usar un flujo de aire para eliminar el exceso de soldadura, lo que resulta en una superficie plana. HASL es un método rentable, ideal para la producción en masa. Sin embargo, dado que la soldadura deja una capa de recubrimiento metálico sobre las almohadillas, puede afectar las dimensiones y el espaciado de las almohadillas. ENIG (Inmersión en Níquel No Electrolítico con Oro) es un método de tratamiento de superficies de alto rendimiento y uso común para almohadillas de soldadura. Consiste en la deposición de una capa de níquel químico sobre la superficie de las almohadillas de soldadura, seguida de una capa de oro sobre el níquel químico. Este método de tratamiento de superficies proporciona excelente planitud, resistencia a la corrosión y confiabilidad, lo que lo hace adecuado para aplicaciones con altos requisitos de proceso de soldadura. Sin embargo, el método ENIG es costoso y es más adecuado para la producción de lotes pequeños y medianos y aplicaciones de alta gama. El OSP (Conservante Orgánico de Soldabilidad) es un método ecológico para el tratamiento de superficies de los pads de soldadura. Consiste en la formación de una película protectora orgánica sobre la superficie de los pads de soldadura para protegerlos de la oxidación y la corrosión. El método OSP ofrece ventajas como un bajo coste y un rendimiento de soldadura estable, lo que lo hace adecuado para la producción de lotes pequeños y medianos y aplicaciones desechables. Sin embargo, los pads de soldadura tratados con OSP son susceptibles al rayado mecánico y a la corrosión química, por lo que requieren una manipulación y protección cuidadosas durante el proceso.

Control del tratamiento de superficies

Independientemente del método elegido para el tratamiento superficial de las almohadillas de soldadura, controlar los parámetros y las condiciones del proceso es crucial para garantizar la consistencia y la estabilidad. Por ejemplo, en el caso del método HASL, es necesario controlar la temperatura de la soldadura y la velocidad del flujo de aire para asegurar una distribución uniforme de la soldadura y un soplado completo. En el caso del método ENIG, es importante controlar el espesor y la uniformidad de los recubrimientos de níquel y oro químico. En cuanto al método OSP, es esencial controlar el espesor y la calidad de la película protectora. Mediante el establecimiento de estrictos sistemas de control de proceso e inspección de calidad, se puede garantizar la estabilidad y la fiabilidad del tratamiento superficial de las almohadillas de soldadura.Factor clave 4: Control preciso del proceso de apertura de la máscara de soldadura

El control preciso del proceso de apertura de la máscara de soldadura es esencial para garantizar la calidad y consistencia de la apertura en los pads. Este paso implica el control y ajuste de diversos aspectos, como la uniformidad de la aplicación del material, la precisión de la retirada y los parámetros de tratamiento térmico de los pads. En primer lugar, la uniformidad del recubrimiento es un factor clave. El material debe aplicarse de forma uniforme y uniforme, adaptándose al tamaño y la forma de los pads. Un recubrimiento irregular o defectuoso puede provocar una cobertura incompleta o excesiva de la máscara en la zona de apertura, lo que afecta la calidad de la unión soldada. Por lo tanto, es crucial garantizar la aplicación uniforme del material optimizando el proceso de recubrimiento, seleccionando el equipo adecuado y ajustando los parámetros. Además, la precisión del desprendimiento es un factor crítico. Tras aplicar el material, es necesario desprendimiento para crear la zona de apertura. La precisión del desprendimiento afecta directamente al área expuesta del pad y a la claridad de los límites. Un área de desprendimiento demasiado grande o demasiado pequeña puede provocar una soldadura deficiente y verse afectada. Por lo tanto, durante el proceso de pelado, es necesario garantizar la precisión y estabilidad de la herramienta y seguir los parámetros correctos para obtener resultados consistentes. Además, es necesario controlar con precisión los parámetros del tratamiento térmico de los pads de soldadura. El tratamiento térmico implica el precalentamiento y el curado de los pads. El control de la temperatura y el tiempo de precalentamiento afecta directamente la adhesión y la estabilidad del material de la máscara de soldadura, mientras que el control de la temperatura y el tiempo de curado afecta su grado de endurecimiento y resistencia térmica. Por lo tanto, durante el tratamiento térmico, es necesario ajustar con precisión los parámetros de temperatura y tiempo adecuados según las características del material y los requisitos de fabricación, garantizando así la estabilidad y consistencia del proceso. Para lograr un control preciso del proceso de apertura de la máscara de soldadura, se requieren equipos avanzados y técnicas de monitorización de procesos. Los equipos de recubrimiento automatizados y las herramientas de decapado pueden proporcionar una mayor precisión y consistencia. Además, el uso de sistemas de monitorización y retroalimentación en tiempo real permite detectar y ajustar rápidamente los parámetros del proceso para garantizar que la calidad de apertura de la máscara de soldadura de cada pad cumpla con los requisitos. En conclusión, el control preciso del proceso de apertura de la máscara de soldadura es fundamental para lograr una eficacia óptima. Optimizando la uniformidad del recubrimiento, controlando la precisión del decapado y configurando con precisión los parámetros de procesamiento térmico, se garantiza la calidad, estabilidad y consistencia de la apertura de la máscara.Esto proporcionará una mayor confiabilidad y rendimiento en el proceso de soldadura durante la fabricación de PCB, mejorando así la calidad general del producto.Factor clave 5: Inspección y control de calidad

La inspección y el control de calidad son cruciales para maximizar la eficacia de la apertura de la máscara de soldadura en las PCB. Mediante una inspección y un control rigurosos de la apertura de la máscara de soldadura, se puede garantizar la estabilidad y la consistencia de la calidad del producto. A continuación, se describen en detalle algunos métodos comunes de inspección y control de calidad. Inspección visual: La inspección visual es uno de los métodos de inspección más comunes y sencillos. Consiste en observar visualmente la cobertura de la apertura de la máscara de soldadura en las almohadillas para detectar defectos, delaminación o áreas con cobertura incompleta. Los trabajadores pueden usar una lupa o un microscopio para un examen más detallado. Este método permite detectar rápidamente problemas obvios, pero puede no ser capaz de detectar defectos pequeños.

Inspección por rayos X: La inspección por rayos X proporciona información más detallada y precisa sobre la apertura de la máscara de soldadura. Mediante equipos de rayos X, se puede observar el estado de laminación, el espesor del recubrimiento y el estado de desprendimiento de la apertura. Este método de ensayo no destructivo detecta pequeños defectos e inconsistencias y proporciona imágenes de alta resolución para su análisis y evaluación. Prueba de resistencia al desprendimiento: La prueba de resistencia al desprendimiento es uno de los indicadores clave para evaluar la calidad de la apertura de la máscara de soldadura. Este método aplica fuerza para medir la fuerza de adhesión entre el material de la máscara y las almohadillas. Se utiliza un aparato de prueba específico para aplicar fuerza gradualmente a las almohadillas y se registra la magnitud de la fuerza necesaria para despegar el material. Una mayor resistencia al desprendimiento indica una buena adhesión entre el material de la máscara y las almohadillas, lo que garantiza una calidad estable. Además de estos métodos de inspección específicos, es necesario establecer un sistema integral de control de calidad para garantizar la consistencia y estabilidad de la apertura de la máscara. Esto incluye el desarrollo de especificaciones y estándares de proceso claros, la capacitación del personal para garantizar la consistencia operativa y el establecimiento de un sistema de registro y documentación trazable. Durante el proceso de control de calidad, es necesario recopilar y analizar datos de forma oportuna, monitoreando las métricas y tendencias clave durante el proceso de producción. Mediante análisis estadístico y técnicas de minería de datos, se pueden identificar posibles problemas y oportunidades de mejora, e implementar las medidas correctivas correspondientes. Además, mantener una estrecha comunicación y colaboración con proveedores y socios es un aspecto fundamental del control de calidad. Establecer relaciones de colaboración sólidas garantiza el cumplimiento de los estándares y requisitos de calidad en cada etapa de la cadena de suministro, garantizando así la consistencia y la fiabilidad del producto. Maximizar el efecto de apertura de la máscara de soldadura en los pads de PCB es fundamental para garantizar la fiabilidad de la placa de circuito impreso. Mediante el diseño preciso de áreas para la apertura de la máscara de soldadura, la selección de materiales adecuados para la máscara de soldadura, el tratamiento superficial adecuado de los pads, la implementación de un control de proceso preciso y la realización de rigurosas inspecciones y controles de calidad, podemos garantizar la calidad y la estabilidad de la apertura de la máscara de soldadura. Considerar estos factores clave y las mejores prácticas durante el proceso de fabricación de PCB puede mejorar el rendimiento, la fiabilidad y la eficiencia de la producción del producto, cumpliendo así con los requisitos de diversas aplicaciones.

Experimente un soporte de PCB de primera clase con SprintPCB . Confíe en SprintPCB, la empresa líder en alta tecnología, para todas sus necesidades de fabricación de PCB. Nuestros servicios integrales atienden a clientes de todo el mundo, garantizando un proceso sin complicaciones a precios competitivos. Optimice sus operaciones y contáctenos ahora para explorar las múltiples maneras en que podemos apoyar a su organización.