El taladrado de PCB es el proceso más costoso y lento en su fabricación. Debe realizarse con cuidado, ya que incluso un pequeño error puede causar pérdidas significativas. El taladrado es el paso más crítico en la fabricación de PCB. Constituye la base para las interconexiones entre las vías y las diferentes capas, por lo que la habilidad para taladrar es fundamental.Técnicas de perforación de PCB

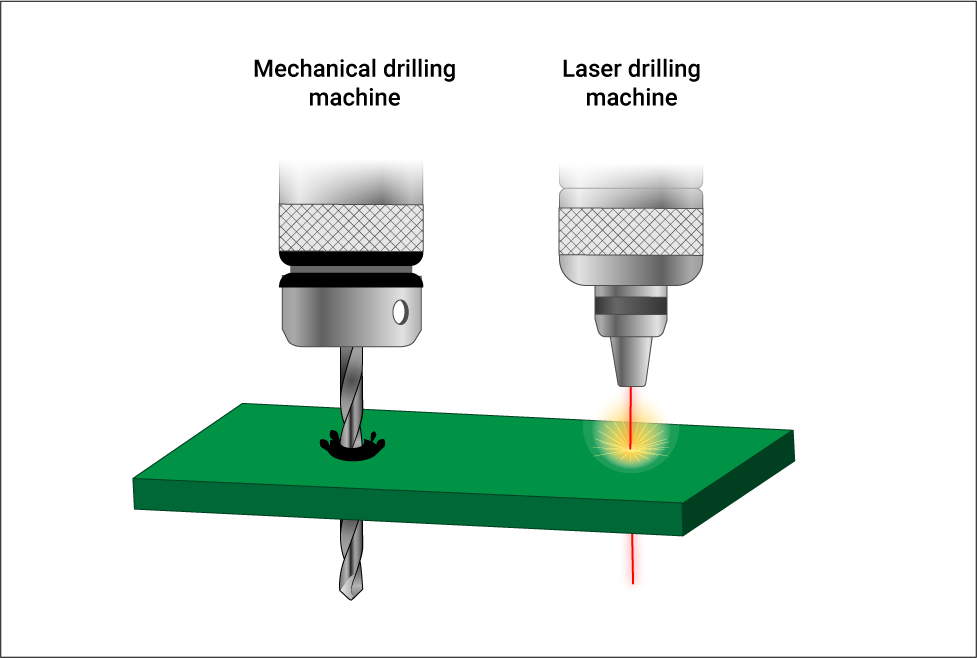

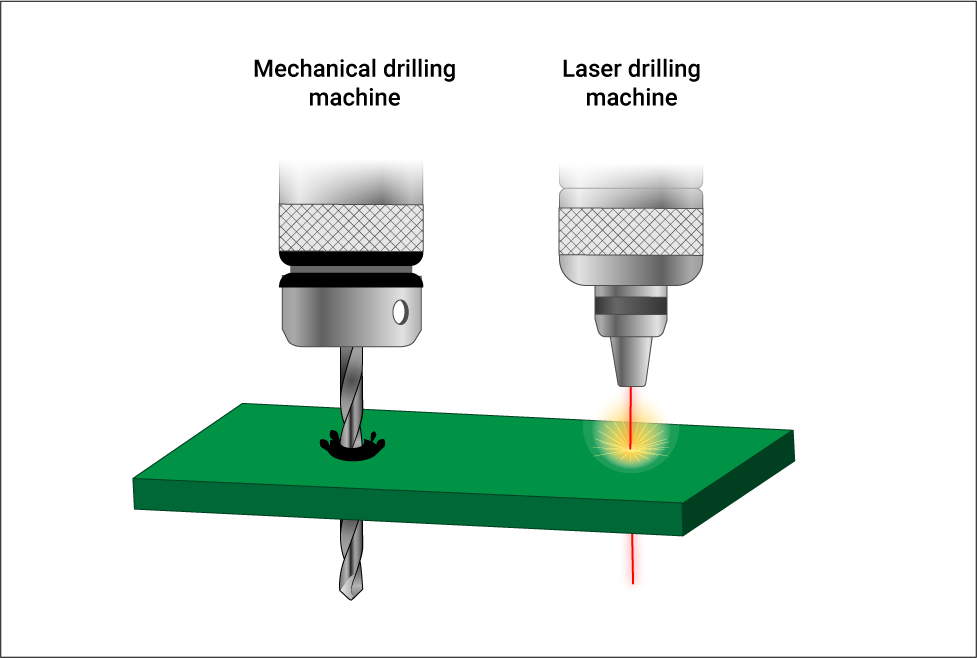

Existen principalmente dos tipos de técnicas de perforación de PCB: perforación mecánica y perforación láser.

La perforación mecánica ofrece menor precisión, pero es fácil de ejecutar. Esta técnica de perforación implica el uso de brocas mecánicas. El tamaño mínimo de orificio que estas brocas pueden producir es de aproximadamente 6 milésimas de pulgada (0,006 pulgadas). Limitaciones de la perforación mecánica: Al utilizar materiales más blandos, como el FR4, las brocas mecánicas pueden utilizarse durante unos 800 ciclos. Para materiales de mayor densidad, la vida útil puede reducirse a 200 ciclos. Si los fabricantes de PCB pasan por alto este aspecto, pueden producirse orificios incorrectos, lo que puede provocar el desguace de la placa de circuito.Por otro lado, la perforación láser puede crear agujeros más pequeños. La perforación láser es un proceso sin contacto donde la pieza de trabajo y la herramienta no entran en contacto entre sí. Se utiliza un rayo láser para eliminar material de la placa de circuito y crear agujeros precisos, lo que permite un control sin esfuerzo de la profundidad de perforación. La tecnología láser se utiliza para perforar fácilmente vías de profundidad controlada, lo que permite la perforación precisa de agujeros con un diámetro mínimo de 2 milésimas de pulgada (0,002 pulgadas). Limitaciones de la perforación láser Las placas de circuito impreso (PCB) están hechas de cobre, fibras de vidrio y resinas, que tienen diferentes propiedades ópticas, lo que dificulta que el rayo láser penetre eficazmente en la placa de circuito. La perforación láser, en este caso, también tiene costos relativamente más altos.Proceso de perforación de PCB

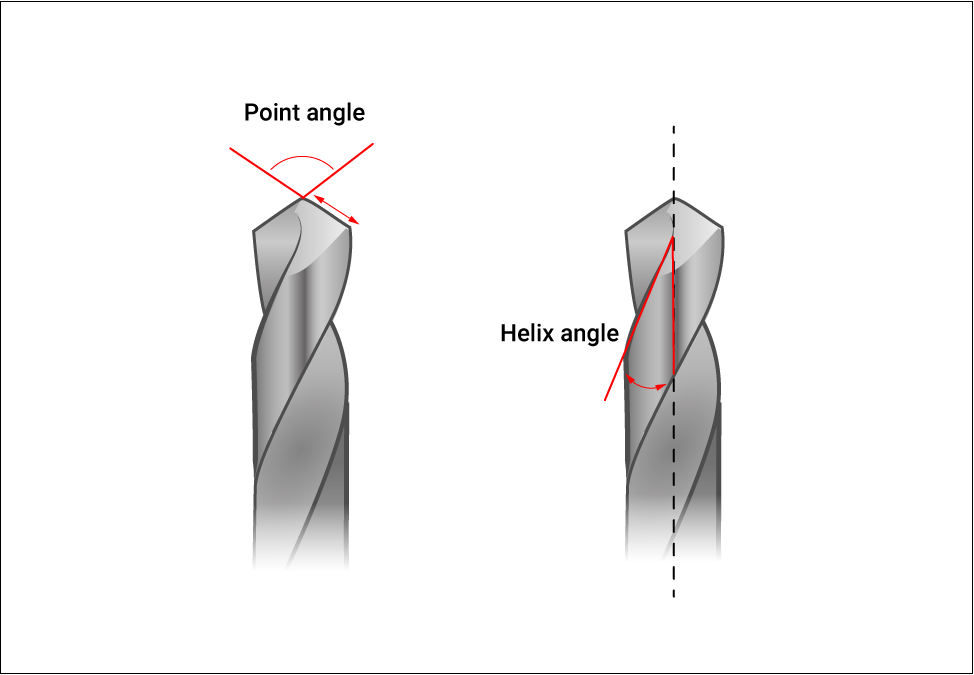

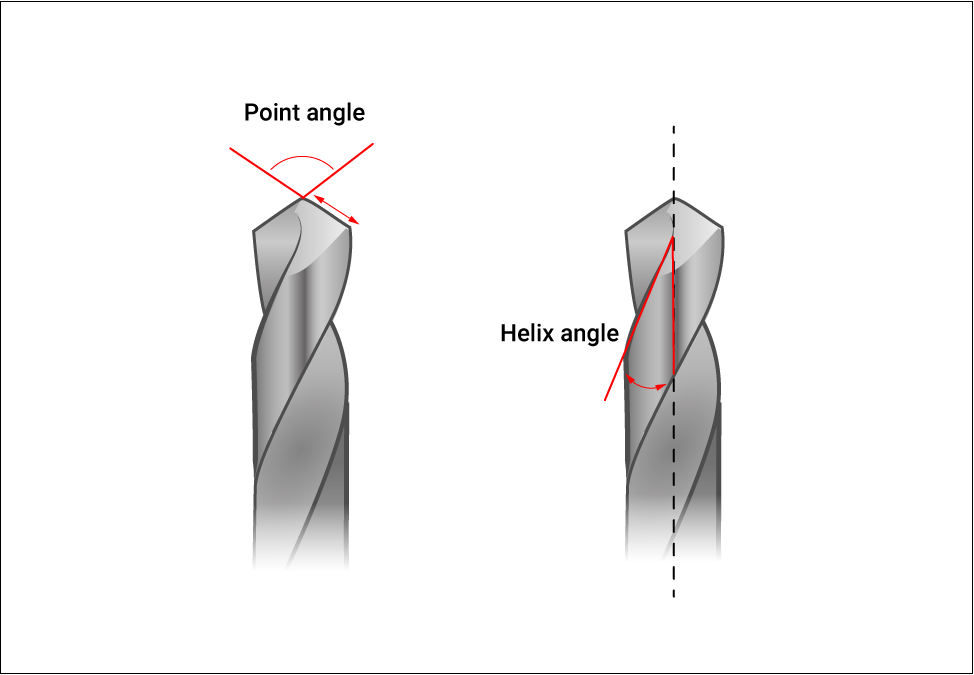

Para los ingenieros de PCB, comprender la fabricación de PCB es esencial al diseñar placas de circuito impreso. Esto garantiza que el diseño de la PCB sea fabricable y confiable. Por otro lado, considerar los procesos de fabricación durante el diseño puede reducir costos y permitir la entrega puntual del producto. Tras el proceso de laminación, la placa multicapa se carga en el panel de salida de la máquina perforadora. Este material reduce la formación de rebabas. Las rebabas son protuberancias de cobre que se forman cuando el eje de perforación penetra en la placa. Sobre este panel, se apilan y alinean cuidadosamente más capas. Finalmente, se coloca una lámina de aluminio sobre toda la pila. Esta lámina evita la entrada de rebabas y disipa el calor generado por la rápida rotación de la broca. Una vez perforado el número necesario de orificios, la placa de circuito impreso se envía para su desbarbado y limpieza. Debido a la importancia crucial de la calidad de la perforación, es fundamental considerar la geometría de las herramientas. El acero de alta velocidad (HSS) y el carburo de tungsteno (WC) son materiales de broca comúnmente utilizados para perforar materiales compuestos. Durante el procesamiento de polímero reforzado con fibra de vidrio (PRFV), las herramientas de aleación dura pueden prolongar su vida útil. Las brocas de aleación dura se utilizan habitualmente para la perforación de PCB.- Ángulo de punta y ángulo de hélice

El ángulo de punta de la broca para PCB es de 130° y el ángulo de hélice oscila entre 30° y 35°. El ángulo de punta se encuentra en la punta de la broca y se mide entre los filos de corte más prominentes. El ángulo de hélice es el ángulo en el lateral de la broca, en la intersección.

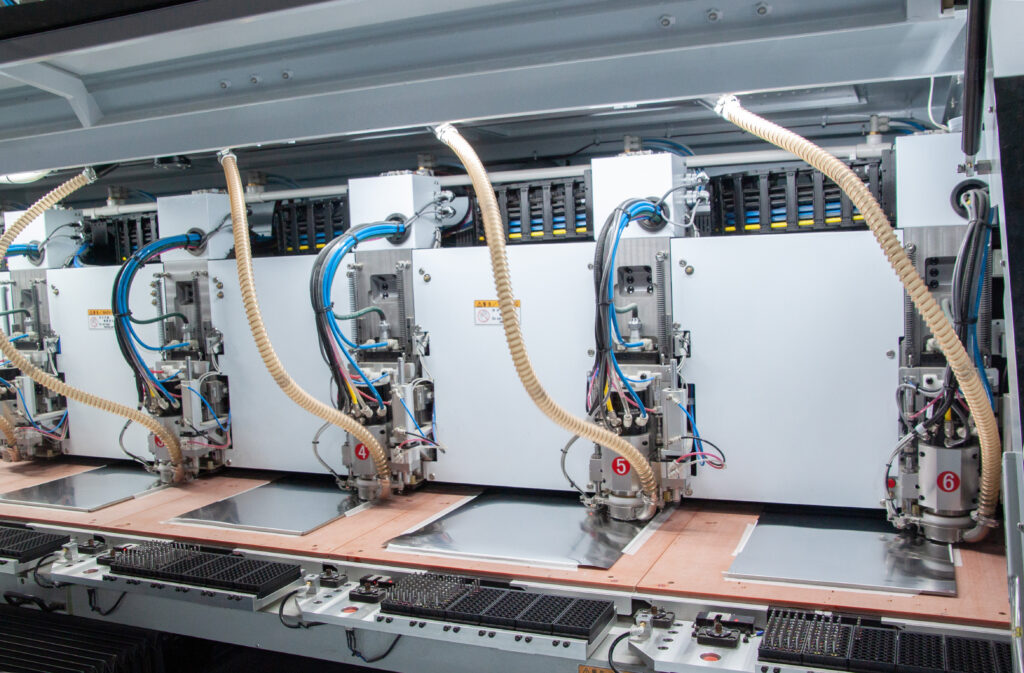

- Taladradora de control numérico (NC)

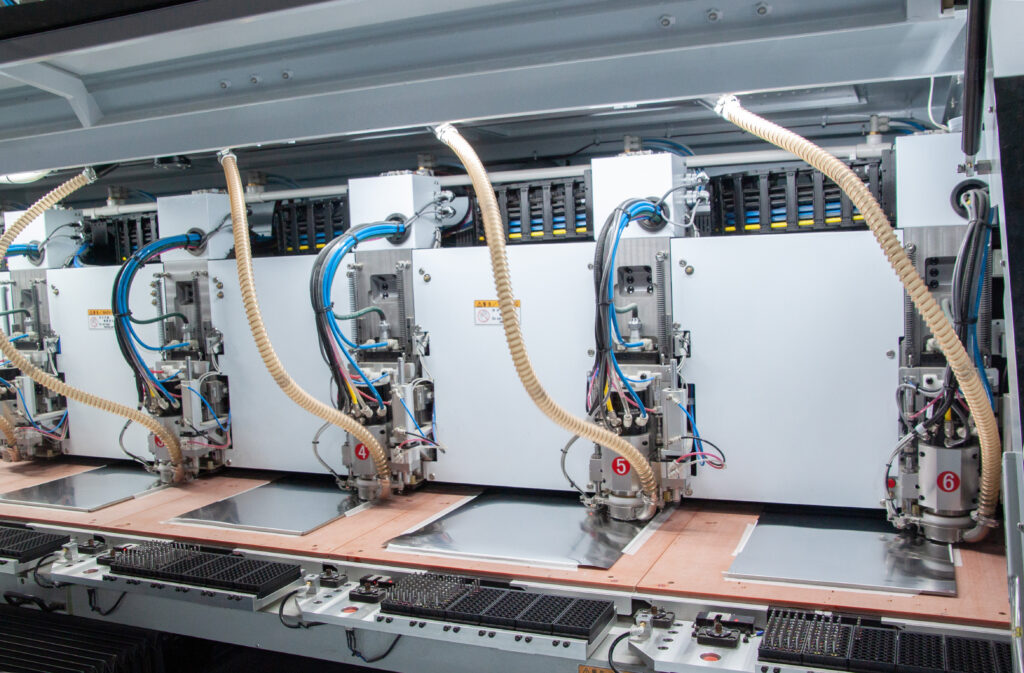

Una taladradora CNC es una máquina de control numérico computarizado (CNC) preprogramada. El taladrado se realiza según las coordenadas XY introducidas en el sistema CNC. El husillo gira a altas RPM para garantizar una perforación precisa en la placa. A medida que el husillo gira a alta velocidad, se genera calor debido a la fricción entre la pared del orificio y el husillo, lo que derrite los componentes de resina en la pared del orificio y provoca la formación de manchas de resina. Una vez perforados los orificios necesarios, se desechan los paneles de entrada y salida. Este es un pequeño detalle de lo que ocurre en el taller. A diferencia de los procesos de grabado y chapado, los procesos de taladrado no tienen una duración fija. El tiempo de taladrado en el taller varía según el volumen de orificios a taladrar.

Dos aspectos importantes de la perforación de PCB

La relación de aspecto se refiere a la capacidad de recubrir eficazmente el cobre dentro de un orificio (vía). A medida que disminuye el diámetro y aumenta la profundidad, recubrir el cobre dentro del orificio se vuelve una tarea compleja. Esto requiere un baño de galvanoplastia con una alta capacidad de recubrimiento uniforme para que el líquido pueda fluir hacia los pequeños orificios. Relación de aspecto (RA) = (Profundidad del orificio / Diámetro del taladro). La relación de aspecto para las vías es de 10:1 y para las microvías, de 0,75:1. Normalmente, para una PCB de 62 ml, el tamaño mínimo del taladro puede ser de 6 milésimas de pulgada.Espaciamiento cobre-cobre

El espaciamiento cobre-cobre es la separación plana entre el borde del orificio perforado y la característica de cobre más cercana. La característica de cobre más cercana puede ser una traza de cobre o cualquier otra área activa de cobre. Este factor es crucial, ya que incluso pequeñas desviaciones pueden provocar interrupciones en el circuito. El valor típico de perforación de cobre es de aproximadamente 8 milésimas de pulgada. Espaciamiento mínimo = Ancho del anillo anular + Espaciamiento de la presa de máscara de soldaduraClasificación de la perforación de PCB

El orificio pasante chapado (PTH) es una vía conductora que transporta señales, lo que permite la interconexión entre las diferentes capas de la placa de circuito impreso. Se utiliza para fijar componentes de forma segura durante el proceso de ensamblaje de la PCB. Los orificios pasantes no chapados (NPTH) son orificios no conductores. Estos orificios no tienen tolerancias, ya que los componentes no encajarán si el tamaño del orificio es demasiado grande. Perforar orificios en una PCB es una tarea compleja que exige alta precisión y el cumplimiento de normas de diseño específicas.Orificio pasante chapado (PTH)

Tamaño del orificio terminado (mínimo) = 0,006 pulgadas Tamaño del anillo anular (mínimo) = 0,004 pulgadas Espaciado de borde a borde (desde cualquier otra característica de la superficie) (mínimo) = 0,009 pulgadasOrificio pasante sin revestimiento (NPTH)

Tamaño del orificio terminado (mínimo) = 0,006 pulgadas Espaciado de borde a borde (desde cualquier otra característica de la superficie) (mínimo) = 0,005 pulgadasPeligros de perforación de PCB

Después de un uso repetido, las herramientas de perforación son propensas a desgastarse y romperse, lo que genera los siguientes problemas:- Precisión reducida en el posicionamiento del orificio

Cuando la broca no alcanza el punto deseado y se mueve a lo largo del mismo eje, la precisión se ve afectada. La deriva durante la perforación puede provocar la intersección o fractura de los anillos anulares del orificio.- Rugosidad dentro de los agujeros perforados

La rugosidad puede provocar un recubrimiento de cobre irregular, lo que genera huecos de aire y grietas en el cañón. La solución de recubrimiento de cobre puede infiltrarse en las paredes del orificio, lo que reduce la resistencia del aislamiento.Debido al calor generado durante la perforación, la resina de la placa de circuito impreso puede fundirse. La resina fundida se adhiere a las paredes del orificio, provocando manchas. Esto, a su vez, provoca un recubrimiento de cobre deficiente y fallos de conductividad entre las vías y las capas internas del circuito. Los residuos de resina se eliminan con soluciones químicas.- Presencia de rebabas de entrada y salida

La rebaba se refiere a la protuberancia innecesaria de cobre de los orificios después de la perforación, que se produce en las superficies superior e inferior de las placas de circuitos impresos multicapa.Las condiciones de perforación inadecuadas pueden provocar que la capa interna de cobre se doble, lo que genera un enchapado desigual y problemas de conductividad.La separación parcial de las capas de PCB se conoce como delaminación, y una perforación inadecuada puede causar delaminación.Medidas correctivas

- Proceso de eliminación de residuos

Este es un proceso químico que se utiliza para eliminar la resina fundida depositada en las paredes de los orificios. Este proceso elimina la resina no deseada y mejora la conductividad a través de la vía.Este es un proceso mecánico que elimina las rebabas del metal (cobre). Los fragmentos restantes dentro del orificio se eliminan mediante el desbarbado, seguido de una limpieza repetida.Se puede evitar mediante la perforación láser. Como se mencionó anteriormente, en la perforación láser, la pieza de trabajo y la herramienta no entran en contacto, lo que elimina la delaminación.Técnicas de perforación de PCB

Guía de perforación de agujeros para una perforación adecuada

El primer paso antes de realizar cualquier perforación es crear un orificio guía. Esto se hace para evitar que la broca se desvíe, es decir, que comience en una posición y luego se mueva en una dirección inesperada durante la perforación. El orificio guía se puede hacer manualmente con brocas pequeñas o automáticamente con una herramienta llamada taladro de columna. Si los orificios guía se hacen con un taladro de columna, las brocas se extraen una a una de la herramienta. El número de brocas utilizadas en este proceso depende del tamaño de la placa de circuito impreso (PCB) que se esté perforando. Por ejemplo, si se utiliza una broca de 0,2 milímetros, se puede perforar un orificio de cada cuatro. Este proceso suele dejar una pequeña marca metálica en la PCB al retirar cada broca.Utilice brocas de PCB verticales para perforar en ángulo

Perforar en ángulo requiere brocas especializadas, que suelen venderse en juegos y vienen en diferentes tamaños. Los tamaños incluyen:

Brocas para calibre de alambre: se utilizan para alambres con un espesor de 0,8 a 1 milímetro.

Brocas pequeñas: Adecuadas para agujeros con un espesor o diámetro de entre 0,7 y 2 milímetros, incluidas formas planas y redondas.

Brocas medianas: este tipo se utiliza para perforar agujeros con un espesor o diámetro que varía entre 2 y 10 milímetros, incluyendo generalmente formas planas y redondas.

Brocas grandes: Estas brocas se utilizan para agujeros de 5 milímetros o más. Pueden ser planas o redondas, según el fabricante.

Utilice brocas del tamaño correcto

Es fundamental asegurarse de que las brocas utilizadas para la PCB sean del tamaño adecuado. Si la broca es demasiado grande, podría dañar los componentes internos de la placa de circuito impreso durante la perforación. Por otro lado, si es demasiado pequeña, impedirá el paso de los cables a través del orificio perforado.Uso de brocas con la velocidad y potencia adecuadas

La potencia y la velocidad de la broca determinan la eficiencia de la perforación en metal. Las opciones más comunes son:

Brocas de alta velocidad: este tipo de broca puede perforar metal de manera rápida y eficiente, pero su uso prolongado en una sola sesión puede ocasionar problemas.

Brocas de acero de alta velocidad: estos tipos se utilizan para operaciones de perforación más grandes y son adecuadas para perforar múltiples PCB que no sean demasiado gruesas.

Brocas chapadas: Estas brocas se utilizan para procesos de taladrado y enchapado de placas de circuitos, así como para taladrar en placas gruesas o en combinación con un martillo neumático de alta frecuencia.

Usando una máquina perforadora

Una taladradora es la mejor opción para garantizar la máxima precisión en la perforación de agujeros. Su eficiencia de perforación es al menos cuatro veces mayor que la de los taladros manuales y suelen utilizar brocas estándar.Comprender el funcionamiento de una máquina perforadora

Las taladradoras varían según su costo y capacidad, pero todas funcionan aplicando la presión adecuada para perforar metal. A mayor presión, mayor velocidad de perforación. Existen diferentes tipos de taladrado, como el "taladrado transversal", el "taladrado de inmersión", el "taladrado de orificios de ventilación" y el "taladrado de chaflán". El tipo de taladradora más utilizado tiene un panel vertical (perforando una placa metálica en un ángulo determinado). Al utilizar este tipo, asegúrese de que la broca esté orientada hacia arriba y que el ángulo coincida con los orificios de la placa de circuito impreso.Usando una máquina perforadora para perforar PCB

Se puede utilizar una taladradora en cada etapa de la perforación de PCB, especialmente cuando se requiere una perforación precisa. Aunque su configuración requiere tiempo, puede ofrecer excelentes resultados si se utiliza correctamente.Tenga cuidado al perforar agujeros

Perforar una placa de circuito puede ser un desafío sin las herramientas y los materiales adecuados. Tómese su tiempo y sea paciente al perforar, ya que apresurarse puede dañar la placa. Asegúrese siempre de que la velocidad de perforación no sea ni demasiado rápida ni demasiado lenta. También es fundamental usar gafas protectoras al perforar para proteger su visión.Limpieza de la PCB después de usar la broca

Tras perforar la placa de circuito impreso, es necesario limpiar los orificios con un cepillo y disolvente. El disolvente eliminará cualquier residuo metálico que pueda haberse generado durante la perforación, garantizando así un uso óptimo de la placa una vez finalizada.Aplicación de soldadura para perforar agujeros

Después de completar el proceso de perforación de la PCB, debe aplicar soldadura a los nuevos orificios y fundirlos con un soldador con una punta fina. Para asegurar una correcta adhesión de la soldadura, pase un alambre a través de uno de los orificios y caliéntelo. Esto evitará que la soldadura gotee fuera del orificio. Luego, presiónelo suavemente para asegurar una conexión segura. Asegúrese de que no haya pequeños residuos ni virutas en la PCB al perforar o ranurar con la broca adecuada. Si se encuentran residuos o virutas en la broca, pueden causar problemas durante el proceso de perforación y resultados no deseados. En cuanto a la perforación de la PCB, si la operación se realiza correctamente, se puede completar sin dañar las brocas. Sin embargo, si las piezas mecánicas entran en contacto con las brocas durante el funcionamiento de la máquina, pueden dañarse.Técnicas de verificación de perforación de PCB DFM:

- La relación de aspecto debe mantenerse al mínimo para evitar el desgaste de la broca.

- Cuantos más tamaños de broca se añadan, más brocas necesitará el fabricante. Por el contrario, reducir la variedad de tamaños de orificios reducirá el tiempo de perforación.

- Confirme que haya definido los tipos de orificios de perforación (PTH/NPTH).

- Valide las ubicaciones/dimensiones de los orificios de perforación entre el archivo de perforación y la impresión de fábrica.

- Los agujeros cerrados de menos de 0,006 pulgadas deben ser tratados.

- Si los orificios perforados y otras características de la capa de cobre quedan fuera del contorno de la placa de circuito, reduzca el tamaño del orificio pasante revestido (PTH) para cumplir con los requisitos de relación de aspecto (A/R) mínima.

- Para orificios pasantes revestidos (PTH) con tolerancias menores a +/- 0,002" y para orificios pasantes no revestidos (NPTH) con tolerancias de +/- 0,001", muestre los arcos en el plano de fabricación para orificios/ranuras de perforación NPTH faltantes o posiciones de muescas en el archivo de perforación.

- Añade soldadura a los agujeros perforados.

- Utilice un taladro de precisión para realizar perforaciones exactas.

- Limpie la PCB después de perforarla.

Adopte conocimientos innovadores y mejore su destreza en la perforación de PCB con estas técnicas refinadas. Al incorporar estos 9 métodos exquisitos a sus proyectos, descubrirá un mundo de precisión y eficiencia en su proceso de fabricación de PCB. Manténgase a la vanguardia y observe cómo sus diseños florecen con perforaciones impecables, allanando el camino para conexiones electrónicas sin fisuras. Empiece hoy mismo su camino hacia la perfección en PCB y deje que la innovación y la experiencia le guíen hacia un éxito sin igual en el mundo de la circuitería.

Transforme su fabricación de PCB con SprintPCB . SprintPCB es una reconocida empresa de alta tecnología especializada en brindar servicios excepcionales de fabricación de PCB a clientes globales. Gracias a nuestro amplio conocimiento del sector y precios competitivos, podrá centrarse en los aspectos más importantes de su organización. Contáctenos hoy mismo para explorar las posibilidades de colaboración y descubrir cómo podemos ayudarle a alcanzar sus objetivos.