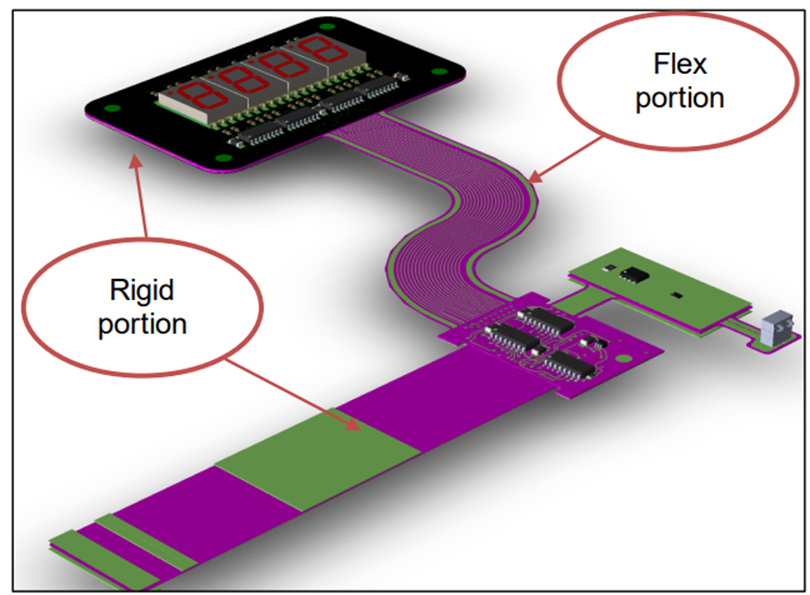

Las placas rígido-flexibles son diseños innovadores de circuitos impresos que ofrecen rigidez y flexibilidad. Este artículo presentará los pasos de fabricación y los puntos clave de las placas rígido-flexibles para ayudar a los lectores a comprender cómo producir estas placas flexibles.

La producción de placas rígido-flexibles implica varios pasos y técnicas de fabricación especializadas. El primer paso es el diseño y la planificación. Esto implica determinar la ubicación de las áreas rígidas y flexibles en la placa, la colocación de pistas y conectores, la planificación de las capas de señal y potencia, etc. Se utiliza software profesional de diseño de circuitos, como Altium Designer o Cadence Allegro, para diseñar y garantizar el cumplimiento de los requisitos y especificaciones de diseño de circuitos.

El siguiente paso es la selección del material del sustrato. La combinación de placas rígido-flexibles se logra uniendo una placa flexible (FCCL) y una placa rígida (FR4) mediante un adhesivo.

1. La sección del tablero flexible se compone de dos partes: el sustrato del tablero flexible y la película de recubrimiento. El sustrato del tablero flexible se puede dividir en dos tipos: adhesivo y no adhesivo. El sustrato adhesivo está compuesto de adhesivo, lámina de cobre y poliimida (PI). Presenta baja fiabilidad y propiedades de flexión. El sustrato no adhesivo está compuesto de poliimida (PI) y lámina de cobre. Presenta buena fiabilidad y propiedades de flexión. La película de recubrimiento está compuesta de PI y agentes adhesivos. Los agentes adhesivos incluyen adhesivo acrílico y adhesivo de resina epoxi. 2. Sección adhesiva: La sección adhesiva consta de láminas semicuradas no fluidas (PP no fluida, abreviado como NF) y adhesivo puro (adhesivo acrílico). NF: Compuesto de resina epoxi, fibra de vidrio y rellenos, el NF presenta un mínimo derrame de adhesivo y se utiliza para la unión selectiva de productos. Adhesivo puro: Comúnmente conocido como "adhesivo acrílico" o científicamente como "ácido acrílico". Tiene buena flexibilidad, pero un coeficiente de expansión térmica relativamente alto, y se utiliza principalmente para laminar múltiples capas de tableros flexibles. 3. Para la sección de tablero rígido, los materiales comúnmente utilizados incluyen FR4, KB y Shengyi.

Tras seleccionar los materiales, pasamos a la fase de producción de placas rígido-flexibles. El primer paso es crear la parte rígida de la placa. Esto implica procesos como la perforación de orificios, el recubrimiento de orificios pasantes, el recubrimiento de cobre, el grabado y la aplicación de máscara de soldadura, como en la fabricación estándar de PCB. Según los requisitos de diseño, se realizan operaciones de perforación en una placa rígida. Estos orificios se utilizan para la instalación de componentes, el establecimiento de interconexiones y la provisión de vías eléctricas. La perforación puede realizarse con una máquina perforadora o un taladro láser. Tras la perforación, se recubre una fina capa de cobre en las paredes internas de los orificios mediante galvanoplastia de orificios pasantes. Esto se hace para garantizar que las paredes internas de los orificios sean conductoras para futuras conexiones eléctricas. Una capa de cobre recubre toda la superficie de la placa rígida para formar una capa conductora. Esta capa de cobre sirve como base del circuito, conectando diversos componentes y vías de interconexión. Mediante un proceso de grabado, se eliminan las partes no pertenecientes al circuito cubiertas por la capa de cobre, dejando solo los cables y pistas necesarios para el circuito. Esto crea el patrón del circuito. Tras el grabado, se aplica una máscara de soldadura como capa protectora sobre la capa de cobre para evitar soldaduras no deseadas. Tras completar los pasos anteriores, la fabricación de la parte rígida del circuito está prácticamente terminada. A continuación, el material flexible seleccionado se laminará sobre una película protectora o sustrato para preparar dicho sustrato. Se utilizará una técnica similar a la de fabricación de PCB, que implica la aplicación de una capa de cobre y procesos de modelado. Las capas rígida y flexible se alinearán y unirán con precisión. Este paso puede requerir el uso de adhesivos, calor y presión para formar una unión fuerte entre las capas. Se crean vías para establecer conexiones eléctricas entre las capas rígida y flexible. Esto se puede lograr mediante procesos como la perforación láser o la perforación mecánica de microvías, según los requisitos de diseño. Se instalan los componentes en la parte rígida de la placa utilizando tecnología de montaje superficial (SMT) estándar o tecnología de orificio pasante. Al colocar los componentes cerca de la zona de flexión, se debe prestar especial atención para asegurar que resistan la flexión. Una vez instalados los componentes, la parte flexible de la placa se puede doblar y moldear según la forma deseada. Esto normalmente se logra mediante el uso de equipos específicos que aplican presión y calor controlados para crear los puntos de curvatura deseados.

Finalmente, se realizan pruebas e inspecciones exhaustivas para garantizar la funcionalidad y la fiabilidad de los paneles rígido-flexibles. Esto incluye pruebas de tensión térmica, pruebas de choque térmico, pruebas de resistencia a la humedad y al aislamiento, pruebas de resistencia a la tensión, pruebas de resistencia al pelado, pruebas de tracción y pruebas de flexión.Prueba de tensión térmica. Objetivo de la prueba: Evaluar el impacto de la tensión térmica en la calidad de la unión y la integridad del recubrimiento de la placa rígido-flexible terminada tras el horneado y el choque térmico. Equipo de prueba: Horno, crisol de soldadura. Método de prueba: Colocar la placa rígido-flexible en el horno para hornear según las especificaciones del cliente. Si no hay instrucciones específicas, seguir las normas IPC y hornear a 120 °C durante un mínimo de 2 horas. Utilizar pinzas para retirar la placa de prueba del horno y colocarla sobre una rejilla para que se enfríe a temperatura ambiente. Aplicar fundente a ambos lados de la placa de prueba, sujetarla con pinzas y someterla a una prueba de tensión térmica sumergiéndola en soldadura fundida sobre la superficie del crisol de soldadura. La temperatura de tensión térmica debe mantenerse a 288 ± 5 °C durante 10 ± 1/-0 segundos, repetido 3 veces (o según lo especificado por el cliente). Criterios de aceptación: No se permite la presencia de delaminación ni ampollas, según IPC-TM-650268. Prueba de choque caliente y frío Propósito de la prueba: Evaluar la calidad del recubrimiento y la estructura del material de las placas rígido-flexibles bajo choques cíclicos de alta y baja temperatura. Instrumentos de prueba: A) Cámara de choque térmico B) Microohmímetro C) Microscopio metalográfico Método de prueba: Identifique los circuitos conductores que se probarán en la placa de prueba y mida su resistencia usando un microohmímetro. Coloque la placa de prueba en la cámara de choque térmico y sométala a las condiciones especificadas, ya sea de acuerdo con los requisitos del cliente o las normas IPC, en un rango de temperatura de -55 °C a 125 °C durante 15 minutos, con 100 ciclos. Después de la prueba, permita que la placa vuelva a temperatura ambiente y mida la resistencia de conductividad usando un microohmímetro. Criterios de aceptación: De acuerdo con IPC-TM-6502672, el aumento porcentual en la resistencia de la placa probada después de la prueba no debe exceder el 10% ((después de la prueba - antes de la prueba) / antes de la prueba * 100); no debe observarse delaminación ni agrietamiento en el análisis transversal. Prueba de resistencia de humedad y aislamiento Propósito de la prueba: Evaluar la influencia de la temperatura y humedad altas en la resistencia de aislamiento del tablero rígido-flexible terminado. Equipo de prueba: A) Horno de temperatura constante B) Megóhmetro Método de prueba: Coloque el tablero de muestra de prueba en el horno y hornéelo a (50 ± 5 °C, 3 horas), luego retírelo y déjelo enfriar a temperatura ambiente. Coloque el tablero rígido-flexible de prueba en la cámara de temperatura y humedad constantes y aplique un voltaje de 100 ± 10 VCC. Mida la resistencia de aislamiento del tablero de prueba con un megóhmetro (voltaje de medición: 500 VCC). Configure la temperatura y la humedad y encienda la máquina de temperatura y humedad constantes (condiciones basadas en las especificaciones del cliente o IPC: temperatura: 50 ± 5 °C, humedad: 85 ~ 93 % HR, duración: 7 días). Una vez finalizada la prueba, coloque la placa rígida-flexible de prueba a temperatura ambiente y mida su resistencia de aislamiento dentro de 1 a 2 horas, registrando el valor medido.Criterios de aceptación: Según IPC-TM-650263, IPC-6012-294 y 2.10.1, la resistencia de aislamiento debe ser ≥500 MΩ antes de la prueba y ≥100 MΩ después de la prueba. Prueba de resistencia a la tensión. Objetivo de la prueba: Determinar la tensión mínima a la que se penetra el aislamiento entre las pistas de la placa rígido-flexible. Equipo de prueba: Máquina de prueba de alta tensión. Método de prueba: Coloque la placa rígido-flexible en un horno y hornéela a una temperatura de 49-60 °C durante un mínimo de 3 horas. Retire la placa y deje que se enfríe a temperatura ambiente. Abra el comprobador de resistencia a la tensión y siga los requisitos del cliente o las condiciones de prueba de IPC (tensión de prueba: 500±15/-0 VCC, duración de la prueba: 30±3/-0 segundos, corriente de fuga: 0,5 mA). Criterios de evaluación: Según la norma IPC-TM-650257, tras una prueba de 30 segundos, la luz verde indica que la prueba ha superado (OK), mientras que la luz roja indica que ha fallado (NG). Prueba de desprendimiento. Objetivo de la prueba: Comprobar la resistencia de la adhesión del S/M, la tinta y el revestimiento sobre la superficie de cobre para su calificación. Equipo de prueba: Cinta adhesiva 3M (modelo 600, ancho de 1,27 cm). Método de prueba: Cortar aproximadamente 5 cm de cinta adhesiva 3M y pegarla sobre la placa. A continuación, usar guantes para presionar la cinta firmemente y eliminar las burbujas de aire. Tirar rápidamente de la cinta horizontalmente en dirección paralela a la placa rígida-flexible de prueba (la cinta debe presionarse y tirarse en un plazo de 1 minuto). Criterios de aceptación: Según la norma IPC-TM-65024.281 y 241, inspeccionar visualmente la cinta que se está despegando. No deben quedar residuos de S/M, tinta ni revestimiento en la cinta. Prueba de tracción. Objetivo de la prueba: Comprobar la adhesión entre el PP y la lámina de cobre. Equipo de prueba: Máquina de prueba de tracción. Método de prueba: Mida el ancho de la línea a tirar y seleccione una que esté al menos a 2,5 cm del borde del tablero y tenga un ancho mínimo de 3,17 cm. Use una pistola de calor para soplar el extremo frontal de la línea a probar y raspe la línea con una rasqueta aproximadamente 1,27 cm de longitud. Fije el extremo raspado de la línea y realice una prueba de tracción (en un ángulo de 90 ± 5 grados) a una velocidad mínima de 5 cm por minuto hasta alcanzar una longitud mínima de 2,5 cm. Criterios de evaluación: Según la norma IPC-TM-650248 y 24.81, las especificaciones del tablero terminado deben ser iguales o superiores a 6 lb/pulgada (1 lb = 0,454 kg). Sustrato: A) 1/3 oz > 5 lb/pulgada, B) 1,3 oz > 6 lb/pulgada, C) 2,54 oz > 8 lb/pulgada, D) 5,18 oz > 4,54 kg. Prueba de flexión. Objetivo: Comprobar el rendimiento de flexión dinámica del FPC (circuito impreso flexible) y garantizar la estabilidad de la transmisión eléctrica y de señales durante el uso dinámico. Instrumento de prueba: Máquina de flexión. Método de prueba: Soldar los cables a ambos extremos del circuito de muestra y fijarlos a la máquina de flexión. Ajustar los parámetros de la prueba de flexión según las especificaciones del cliente o las normas IPC: diámetro interior de la flexión reciprocante: 2,0 ± 0,2 mm, recorrido de movimiento reciprocante: 120 ± 5 mm y velocidad de prueba: 100 RPM.Se cuenta el número de dobleces hasta que se produce la interrupción de la corriente (durante la prueba se debe medir la tasa de cambio de impedancia). Norma de prueba: Basada en IPC-TM-65024.3. Finalmente, se realiza el acabado final de la placa rígido-flexible, que incluye el tratamiento superficial y el recubrimiento protector, como la máscara de soldadura, el tratamiento superficial y el sellado. Durante la etapa de acabado final de la producción de placas rígido-flexibles, se requiere el tratamiento superficial y la aplicación de recubrimientos protectores para brindar protección y mejorar la soldabilidad. Máscara de soldadura: La máscara de soldadura es un recubrimiento protector que se aplica a una placa de circuito para cubrir y proteger las áreas que no requieren soldadura, como las pistas del circuito y las almohadillas metálicas. Generalmente es una capa verde, pero también puede ser de otros colores como rojo, azul o blanco. La máscara de soldadura ayuda a prevenir cortocircuitos e interferencias eléctricas, a la vez que proporciona una capa adicional de protección. Acabado superficial: El acabado superficial se refiere a la aplicación de un recubrimiento o enchapado sobre la superficie metálica de una placa de circuito para mejorar su resistencia a la corrosión, soldabilidad y características eléctricas. Los métodos comunes de acabado superficial incluyen: Nivelación de Soldadura con Aire Caliente (HASL): Este es un método común de tratamiento de superficies que consiste en recubrir una capa de soldadura fundida sobre la superficie metálica y luego eliminar el exceso de soldadura con una cuchilla de aire. Oro por Inmersión en Níquel Electrolítico (ENIG): Este método de tratamiento de superficies consiste en depositar secuencialmente una capa de níquel y una capa de oro sobre una superficie metálica. Proporciona buena planitud, soldabilidad y resistencia a la corrosión, lo que lo hace adecuado para circuitos de alta precisión. Conservante Orgánico de Soldabilidad (OSP): Este método de tratamiento de superficies forma una capa protectora orgánica sobre la superficie metálica, proporcionando protección y resistencia a la corrosión. La capa de OSP debe aplicarse poco antes de soldar, ya que no posee estabilidad a largo plazo como otros métodos de tratamiento de superficies. Recubrimiento Conformal: En áreas críticas de piezas flexibles y placas de circuitos, se puede aplicar una capa de recubrimiento conformal para proporcionar protección adicional. El recubrimiento conformal es típicamente un recubrimiento transparente que se aplica a la placa de circuitos para cubrir y proteger componentes electrónicos, uniones de soldadura y líneas de trazado. Este recubrimiento ayuda a prevenir daños en la placa de circuitos causados por la humedad, el polvo, los productos químicos y otros factores ambientales, a la vez que proporciona aislamiento y resistencia a la corrosión. Estos pasos finales de ensamblaje contribuyen a la durabilidad, fiabilidad y estabilidad de las placas rígido-flexibles. Mediante la aplicación de máscara de soldadura, tratamiento superficial y recubrimientos de sellado, se puede prolongar la vida útil de las placas de circuitos, proporcionando capas de protección adicionales para adaptarse a diversas condiciones ambientales. Esto ayuda a proteger las placas de la humedad, la corrosión y los cortocircuitos.y otros efectos adversos, a la vez que se garantizan superficies de soldadura fiables para conexiones seguras durante el proceso de ensamblaje. La producción de placas rígido-flexibles requiere conocimientos y técnicas especializadas, pero siguiendo los pasos y las directrices correctas, se pueden fabricar con éxito placas rígido-flexibles de alta calidad. Se debe mantener la atención al detalle y el control de calidad durante las etapas de diseño, selección de materiales, proceso de laminación, soldadura de ensamblaje y validación de pruebas. Con el continuo avance tecnológico, las placas rígido-flexibles desempeñarán un papel crucial en una gama más amplia de dispositivos electrónicos, ofreciendo soluciones flexibles y fiables para productos electrónicos innovadores.

Atención al cliente