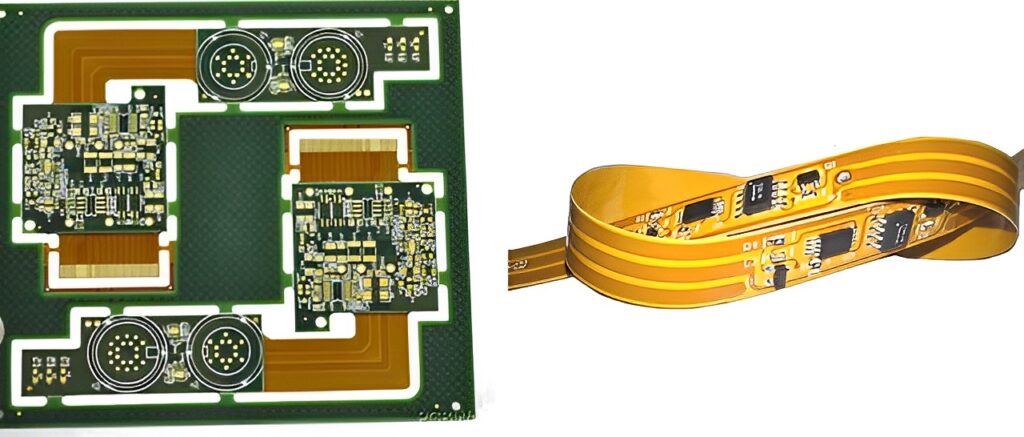

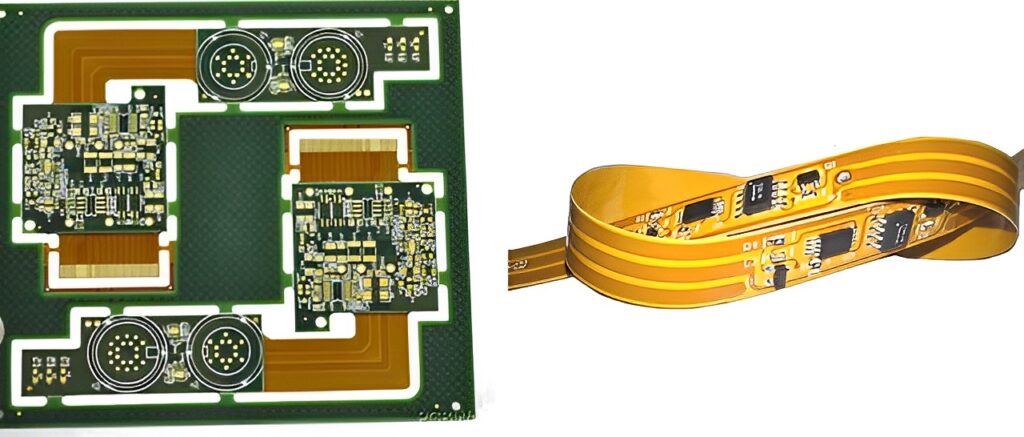

La FPC (placa de circuito impreso flexible) es un tipo de placa de circuito impreso altamente fiable y flexible, fabricada con películas delgadas de poliimida o poliéster. Se caracteriza por su alta densidad de cableado, ligereza, delgadez y excelente flexibilidad de flexión.

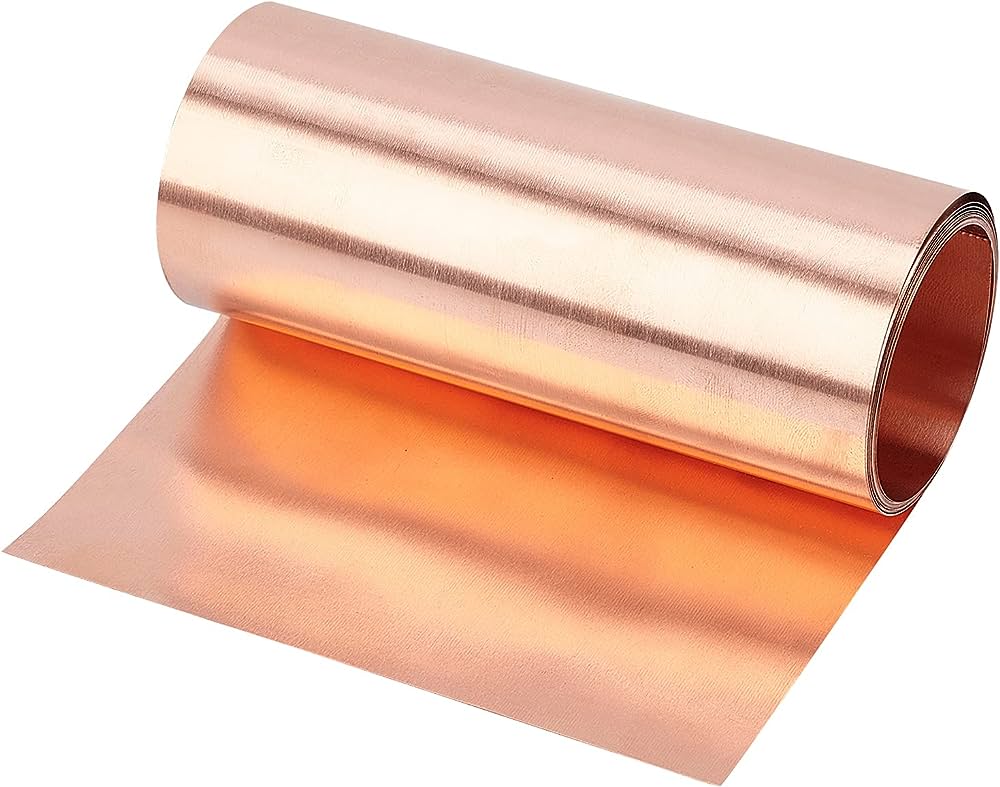

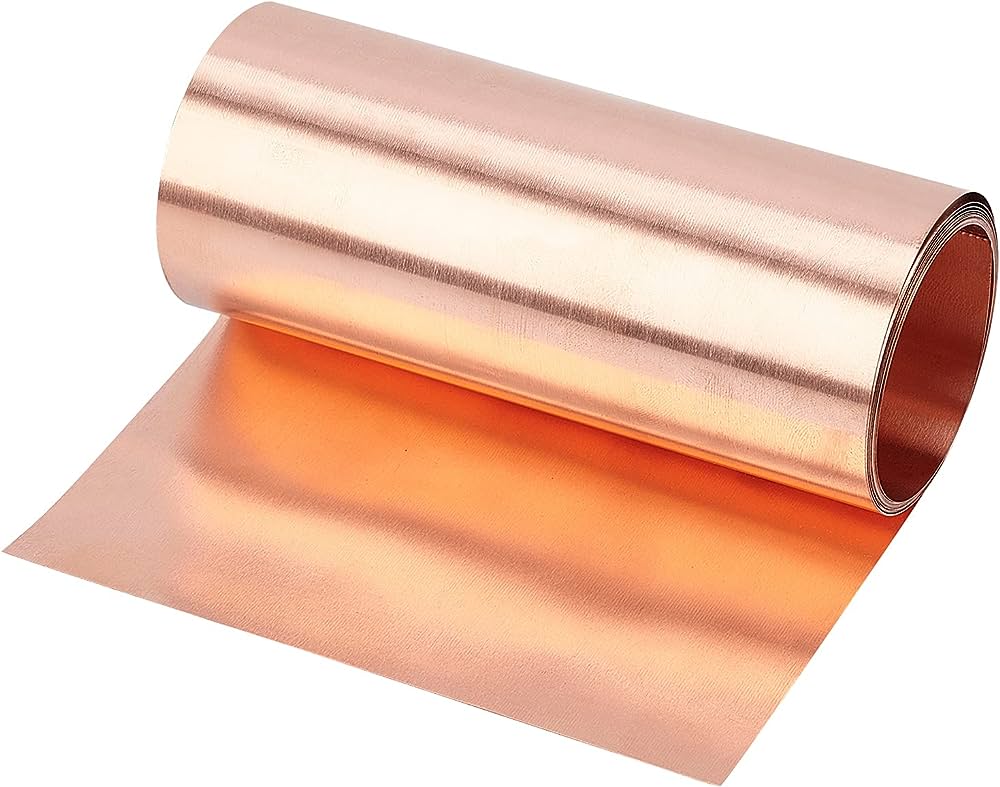

Antes de desvelar el misterio de la fabricación de circuitos impresos flexibles (FPC), es importante saber que los materiales que componen un circuito impreso flexible (FPC) son la película aislante, el conductor y el adhesivo. La película aislante forma la capa base del circuito, y el adhesivo une la lámina de cobre a la capa aislante. En diseños multicapa, se une con capas internas. También se utilizan como recubrimientos protectores para aislar el circuito del polvo y la humedad, y para reducir la tensión durante la flexión. La lámina de cobre forma la capa conductora. En algunos circuitos flexibles, se emplean componentes rígidos de aluminio o acero inoxidable para proporcionar estabilidad dimensional, soporte físico para componentes y cables, y alivio de tensiones. Se utilizan adhesivos para unir los componentes rígidos al circuito flexible. Además, otro material que a veces se aplica en circuitos flexibles es la película adhesiva, que recubre ambas caras de una fina película aislante. Esta película adhesiva proporciona protección ambiental, aislamiento electrónico, elimina la necesidad de una capa adicional y permite la creación de circuitos multicapa con menos capas adhesivas. Los materiales de película aislante vienen en muchos tipos, pero los más utilizados son la poliimida y el poliéster. En Estados Unidos, el 80% de los fabricantes de circuitos flexibles utilizan materiales de película de poliimida, mientras que aproximadamente el 20% utiliza materiales de película de poliéster. Los materiales de poliimida son no inflamables, dimensionalmente estables, tienen alta resistencia a la tracción y pueden soportar temperaturas de soldadura. El poliéster, también conocido como tereftalato de polietileno (PET), tiene propiedades físicas similares a la poliimida, incluyendo baja constante dieléctrica y mínima absorción de humedad. Sin embargo, no es adecuado para aplicaciones de alta temperatura, ya que su punto de fusión es de 250 °C y su temperatura de transición vítrea (Tg) es de 80 °C. Estas limitaciones restringen su uso en aplicaciones que requieren soldadura extensa de extremo a extremo. En aplicaciones de baja temperatura, presentan rigidez. No obstante, siguen siendo adecuados para su uso en productos como teléfonos y otros artículos que no necesitan estar expuestos a entornos hostiles. Las películas aislantes de poliimida se suelen combinar con adhesivos de poliimida o acrílicos, mientras que los materiales aislantes de poliéster se combinan con adhesivos de poliéster. Las ventajas de combinar estos materiales con propiedades similares incluyen la estabilidad dimensional tras la soldadura o múltiples ciclos de laminación. Otras características importantes de los adhesivos son su baja constante dieléctrica, alta resistencia de aislamiento, alta temperatura de transición vítrea y baja tasa de absorción de humedad. La lámina de cobre es adecuada como conductor para su uso en circuitos flexibles. Se puede producir mediante galvanoplastia o electrodeposición (ED).

La cara de la lámina de cobre producida mediante electrodeposición presenta una superficie brillante, mientras que la otra cara presenta un aspecto mate debido al procesamiento. Es un material flexible que puede fabricarse en diversos espesores y anchos. La cara mate de la lámina de cobre ED suele someterse a tratamientos especiales para mejorar sus propiedades adhesivas. Además de su flexibilidad, la lámina de cobre forjada también posee las características de ser dura y lisa, lo que la hace adecuada para aplicaciones que requieren flexión dinámica. El adhesivo, además de unir películas aislantes a materiales conductores, también puede utilizarse como capa de recubrimiento con fines protectores y de recubrimiento. La principal diferencia entre ambos radica en el método de aplicación. El recubrimiento adhesivo sobre la película aislante está diseñado para formar una estructura de circuito apilado. La técnica de serigrafía se utiliza para la aplicación del recubrimiento adhesivo. No todas las estructuras apiladas contienen adhesivo, y las que no lo contienen forman circuitos más delgados y con mayor flexibilidad. En comparación con las estructuras apiladas con adhesivo, presenta una mejor conductividad térmica. Gracias a la delgadez y flexibilidad de los circuitos flexibles sin adhesivo y a la eliminación de la resistencia térmica del adhesivo, se pueden utilizar en entornos de trabajo donde no se pueden emplear estructuras apiladas con adhesivo. A continuación, siga nuestros pasos y prepárese para descifrar el proceso de fabricación de las placas FPC (circuito impreso flexible).

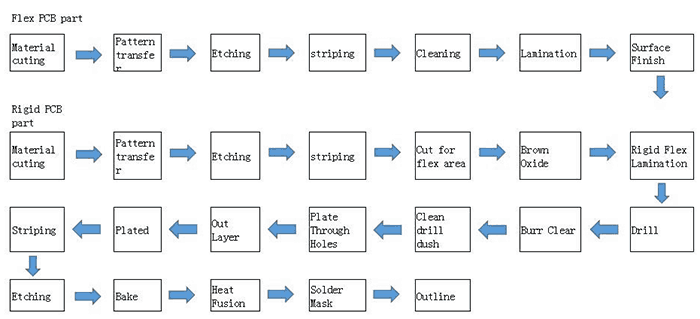

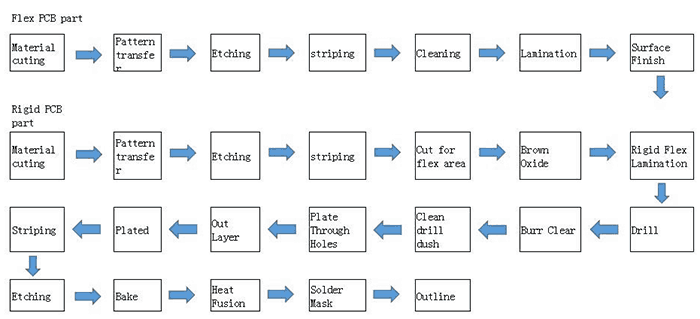

Proceso de fabricación de FPC (placa de circuito flexible)

Corte de materiales

Para minimizar el desperdicio, cada proceso de producción de FPC incluye el corte inicial del material base. Un corte preciso durante el procesamiento del material ayuda a evitar el desperdicio causado por el exceso de material. Limpieza química: este paso tiene como objetivo principal eliminar la capa de óxido del material base conductor y la superficie de la lámina de cobre. Si no se limpia, la capa de óxido puede provocar la oxidación continua del FPC durante su uso, lo que reduce su vida útil. Por lo tanto, la limpieza es necesaria para garantizar la fiabilidad y estabilidad a largo plazo de la placa de circuito y reducir las pérdidas causadas por la oxidación.Película seca anticorrosiva de capa interna (FPC)

Primero, se crea el patrón del circuito en la película. A continuación, se alinea la película seca anticorrosiva (película fotosensible) con el material base, y se utiliza una máquina de exposición para exponer el patrón del circuito de la película sobre el material base. Esto transfiere el patrón del circuito a la lámina de cobre.Grabado ácido (grabado FPC)

En la producción de placas blandas de FPC, se suelen utilizar soluciones ácidas como el ácido clorhídrico o el ácido sulfúrico para el grabado químico. Sin embargo, para el grabado de circuitos duros se suelen emplear soluciones alcalinas como el agua amoniacal, ya que presentan características ácidas con mayor facilidad.Limpieza química

Este paso tiene como objetivo evitar que cualquier solución restante del proceso de grabado quede atrapada en el circuito y eliminar cualquier impureza en la superficie del FPC mediante la limpieza con plasma.Alineación de la película de cubierta de la capa interna

Antes de los pasos mencionados, es necesario moldear la película protectora de la placa flexible y alinearla con el FPC. A continuación, se utiliza un soldador para fijarla a las almohadillas.Laminación

Durante el proceso de producción, la laminación se divide generalmente en rápida y lenta. La rápida se utiliza comúnmente para la laminación inicial, y el espesor máximo permitido se determina según las normas de referencia. Una vez finalizada la laminación, se inspecciona el producto para confirmar la ausencia de burbujas o derrames de adhesivo.Hornada

Este paso implica un tratamiento a alta temperatura para facilitar el flujo y la nivelación del adhesivo entre la placa de circuito y la película de recubrimiento, garantizando una unión más completa. El adhesivo se funde y rellena los huecos entre la lámina de cobre y la película de recubrimiento, uniéndolos firmemente tras el horneado a alta temperatura.

Impresión de caracteres en la placa de circuito FPC

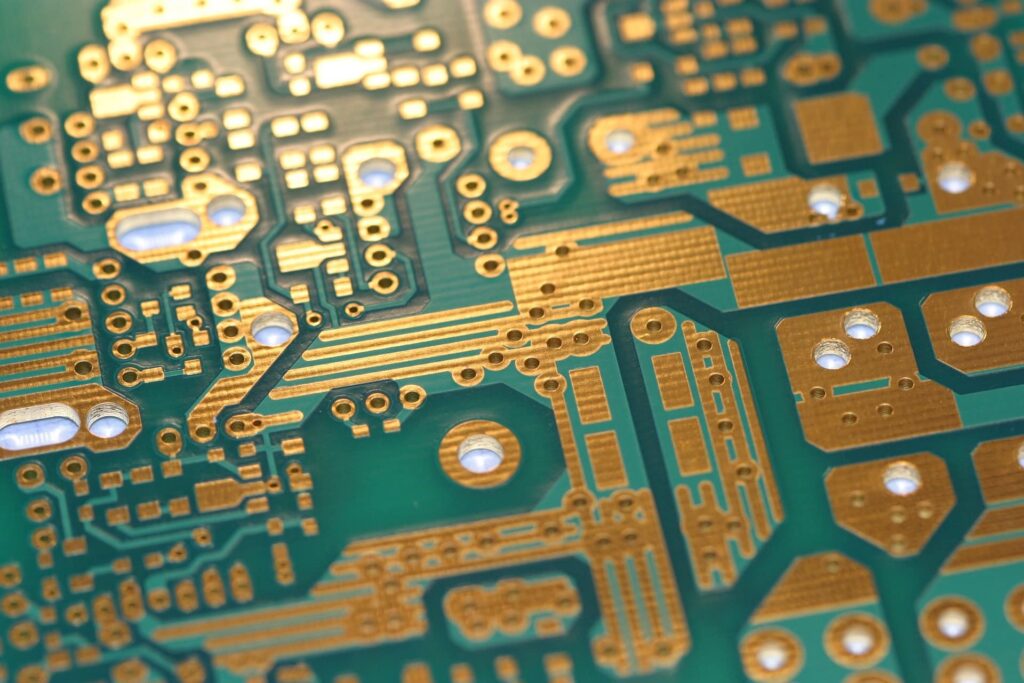

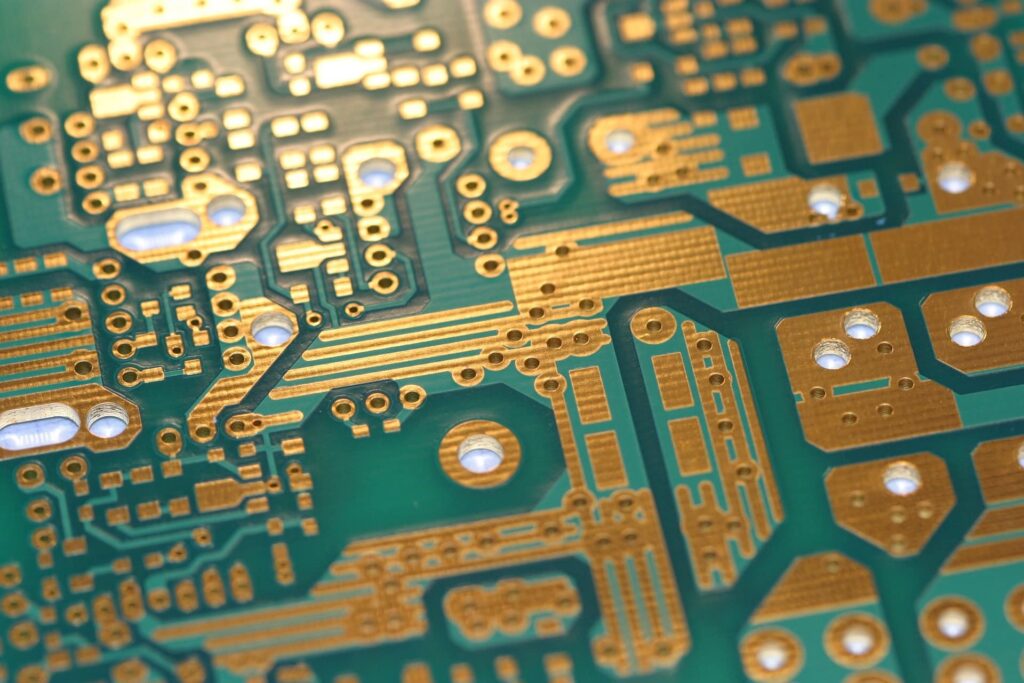

El proceso de fabricación de una placa de circuito impreso flexible (FPC) también incluye la transferencia de caracteres de la película a la malla y el uso de esta para imprimirlos en la FPC. Este proceso también implica la inspección de los resultados de la impresión para garantizar que no falten caracteres o que la impresión sea insuficiente.El tratamiento superficial de las placas de circuito impreso flexibles (FPC) tiene como objetivo fundamental garantizar una buena soldabilidad o rendimiento eléctrico. Dado que el cobre en su entorno natural suele existir en forma de óxidos en el aire, es poco probable que permanezca en su estado original durante mucho tiempo, por lo que necesita otros tratamientos. Los procesos comunes de tratamiento superficial para FPC son los siguientes:

Nivelación de aire caliente (HASL)

La nivelación con aire caliente, también conocida como nivelación de soldadura con aire caliente (comúnmente conocida como HASL), es un proceso en el que se aplica soldadura fundida (plomo) sobre la superficie de la PCB y luego se calienta y comprime con aire caliente para crear una capa de recubrimiento resistente a la oxidación del cobre y con buena soldabilidad. Durante la nivelación con aire caliente, se forma un compuesto intermetálico de cobre y estaño en la unión de la soldadura y el cobre. La PCB se sumerge en la soldadura fundida durante la nivelación con aire caliente; la cuchilla de aire aplana la soldadura líquida antes de que solidifique; la cuchilla de aire minimiza la soldadura en forma de medialuna sobre la superficie del cobre y evita la formación de puentes de soldadura.Conservantes orgánicos de soldabilidad (OSP)

La OSP es un proceso para el tratamiento superficial de FPC que cumple con los requisitos de la directiva RoHS. En pocas palabras, la OSP es un método químico que crea una película orgánica sobre la superficie limpia y desnuda del cobre. Esta película posee propiedades antioxidantes, resistentes al calor y a la humedad, protegiendo la superficie del cobre de una mayor oxidación (oxidación o sulfuración) en condiciones ambientales normales. Sin embargo, en procesos posteriores de soldadura a alta temperatura, esta película protectora debe eliminarse fácil y rápidamente con fundente para que la superficie de cobre limpia y expuesta pueda formar inmediatamente una unión de soldadura resistente.Níquel dorado químico de placa completa (ENIG)

El proceso ENIG de placa completa consiste en depositar una capa de níquel seguida de una capa de oro sobre la superficie conductora de la PCB. El objetivo principal del niquelado es evitar la difusión entre el oro y el cobre. Existen dos tipos de procesos ENIG actuales: oro blando (oro puro, sin brillo) y oro duro (superficie lisa y dura, resistente al desgaste, con cobalto y otros elementos, y brillo). El oro blando se utiliza principalmente para la unión de cables en el encapsulado de chips, mientras que el oro duro se utiliza principalmente para interconexiones eléctricas sin soldadura.Oro de inmersión (ENIG)

El tratamiento por inmersión en oro consiste en recubrir la superficie de cobre con una gruesa capa de aleación de níquel-oro electroconductora, lo que proporciona protección a largo plazo a la PCB. Además, el tratamiento por inmersión en oro ofrece una mejor tolerancia a las condiciones ambientales en comparación con otros procesos de tratamiento de superficies. Además, el tratamiento por inmersión en oro puede prevenir la disolución del cobre, lo cual beneficia el ensamblaje sin plomo.Estaño de inmersión (ENIG)

Dado que todas las soldaduras actuales son a base de estaño, una capa fina puede adaptarse a cualquier tipo de soldadura. El estaño por inmersión forma un compuesto intermetálico plano de cobre y estaño, lo que le confiere una excelente soldabilidad, similar a la nivelación con aire caliente, sin los problemas de planitud asociados a esta última. Las placas estañadas por inmersión no deben almacenarse durante demasiado tiempo y deben ensamblarse siguiendo el orden de inmersión del estaño.Plata de Inmersión (ENIG)

La plata por inmersión es un proceso intermedio entre el recubrimiento orgánico y el niquelado químico/dorado. Es un proceso sencillo y rápido. Incluso expuesta a ambientes cálidos, húmedos y contaminados, la plata conserva una buena soldabilidad, pero puede perder su brillo. La plata por inmersión no tiene la misma resistencia física que el niquelado químico/dorado, ya que no hay una capa de níquel debajo.Níquel Paladio Oro Químico (ENIG)

El níquel-paladio-oro químico, a diferencia del oro por inmersión, añade una capa de paladio entre el níquel y el oro. El paladio previene la corrosión causada por reacciones de desplazamiento y prepara el recubrimiento de oro. El oro recubre firmemente el paladio, proporcionando una buena superficie de contacto.Galvanoplastia de oro duro

La galvanoplastia de oro duro se utiliza para mejorar la resistencia al desgaste y aumentar el número de inserciones y extracciones de productos.Inspección final

Este es el último paso crucial en el proceso de fabricación de circuitos impresos flexibles (FPC), donde todas las placas FPC deben someterse a una inspección en planta de producción para garantizar su calidad y rendimiento. Actualmente, la inspección de calidad de los FPC a nivel nacional se basa en gran medida en la inspección visual manual, lo cual resulta costoso e ineficiente. Sin embargo, para probar y validar el rendimiento de los FPC, podemos emplear los siguientes métodos.Pruebas eléctricas (FPC)

Prueba de Continuidad Eléctrica: Se utiliza para verificar la correcta conexión de los cables y los puntos de conexión del Circuito Impreso Flexible (CPF). Esta prueba suele emplear métodos como la prueba de continuidad o la prueba de lecho de clavos para comprobar la conectividad del circuito. Prueba de Resistencia: Se utiliza para medir el valor de resistencia de las rutas del circuito en el CPF. Esta prueba garantiza que la resistencia de los cables se encuentre dentro del rango especificado para garantizar una transmisión de señal estable. Prueba de Aislamiento: Se utiliza para detectar el aislamiento entre los cables del CPF y entre estos y el sustrato. Esta prueba garantiza que el CPF no presente cortocircuitos ni fugas en condiciones de alta tensión.Pruebas de confiabilidad (FPC)

Prueba de vida útil por flexión: Al doblar repetidamente el FPC, se simulan las condiciones de flexión en aplicaciones reales. Esta prueba permite evaluar el rendimiento de flexión y la durabilidad del FPC durante un uso prolongado. Prueba de ciclos térmicos: El FPC experimenta cambios cíclicos entre entornos de alta y baja temperatura para simular el impacto de las variaciones de temperatura en él. Esta prueba permite evaluar la fiabilidad y estabilidad del FPC en condiciones de cambio de temperatura. Prueba de ciclos de humedad: El FPC experimenta cambios cíclicos entre entornos de alta y alta humedad, así como entre entornos de baja y baja temperatura, para simular los efectos de la humedad y la temperatura en él. Esta prueba permite evaluar la durabilidad y fiabilidad del FPC en entornos húmedos.Pruebas ambientales (FPC)

Pruebas de Resistencia a la Corrosión: Exponer el FPC a diferentes medios corrosivos para evaluar su resistencia a la corrosión química. Esta prueba garantiza la estabilidad y fiabilidad del FPC en entornos específicos. Pruebas de Alta Temperatura: Colocar el FPC en un entorno de alta temperatura para comprobar su rendimiento y estabilidad en condiciones de alta temperatura. Esta prueba evalúa la tolerancia del FPC en entornos de alta temperatura. Pruebas de Baja Temperatura: Colocar el FPC en un entorno de baja temperatura para comprobar su rendimiento y estabilidad en condiciones de baja temperatura. Esta prueba evalúa la tolerancia del FPC en entornos de baja temperatura. Estos métodos y herramientas de prueba pueden ayudar a los fabricantes a evaluar y validar el rendimiento, la fiabilidad y la estabilidad del FPC (Circuito Impreso Flexible) para garantizar su correcto funcionamiento y durabilidad a largo plazo en aplicaciones reales. Al realizar pruebas, se recomienda elegir métodos y herramientas de prueba adecuados según los requisitos específicos y el entorno de aplicación del FPC, y cumplir las normas y especificaciones de prueba pertinentes. En resumen, la fabricación de FPC (placas de circuito impreso flexible) es un proceso complejo y crucial que requiere atención a múltiples aspectos. Al comprender los principios básicos, seleccionar los materiales y procesos adecuados, considerar los factores de diseño, implementar un estricto control de calidad y probar y verificar el rendimiento de los FPC, podemos garantizar la producción de productos FPC de alta calidad, fiables y estables. Mediante la mejora continua y la innovación, podemos optimizar constantemente la eficiencia y la calidad de la fabricación de FPC, satisfacer las demandas del mercado y mantener una ventaja competitiva. Esperamos que este artículo ayude a los lectores a comprender mejor los aspectos importantes de la fabricación de FPC y los inspire a explorar y aplicar la tecnología FPC. Si lo necesitan, pueden investigar más y consultar recursos y materiales en campos relacionados para profundizar su comprensión y experiencia práctica en la fabricación de FPC .