HDI PCB significa PCB de interconexión de alta densidad (High-Density Interconnect PCB), una tecnología utilizada en la producción de placas de circuito impreso (PCB). Las PCB HDI son conocidas por su alta densidad de circuitos y utilizan tecnología de microvías ciegas. Representan uno de los segmentos de mayor crecimiento en el mercado de las placas de circuito impreso. Gracias a la mayor densidad de circuitos de las PCB HDI, se pueden consolidar líneas y espacios más finos, orificios pasantes más pequeños y almohadillas de captura, así como una mayor densidad de almohadillas de interconexión. Las PCB HDI cuentan con vías ciegas y vías enterradas, y suelen incluir microvías con diámetros de 0,006 o inferiores. En septiembre de 1994, un consorcio cooperativo de la industria de PCB en Estados Unidos, conocido como ITRI (Interconnection Technology Research Institute), inició una investigación para producir placas de circuito impreso de alta densidad, conocida como el Proyecto Octubre. Utilizaron los prototipos MTV1 y MRTV2.2 de Motorola (junio de 1996) para experimentar con la producción de microvías ciegas mediante métodos de perforación no mecánicos. Estos métodos incluían ablación láser, fotovía, grabado de plasma y grabado alcalino. La nueva era de las placas de circuitos de interconexión de alta densidad (HDI) comenzó oficialmente con la publicación del Informe de la Fase I de la Ronda 2 del Proyecto de octubre, el 15 de julio de 1997. Inicialmente, estos productos se denominaban SBU (Unidad de Pequeña Empresa) en Occidente, mientras que en Japón se denominaban MVP (Vías y Almohadillas Miniatura), debido a sus estructuras de orificios significativamente más pequeñas en comparación con las placas anteriores. Sin embargo, con el tiempo, la IPC (Asociación de Industrias Electrónicas de Conexión) estadounidense unificó la terminología y los denominó "HDI".

La principal diferencia entre la PCB HDI y la PCB tradicional

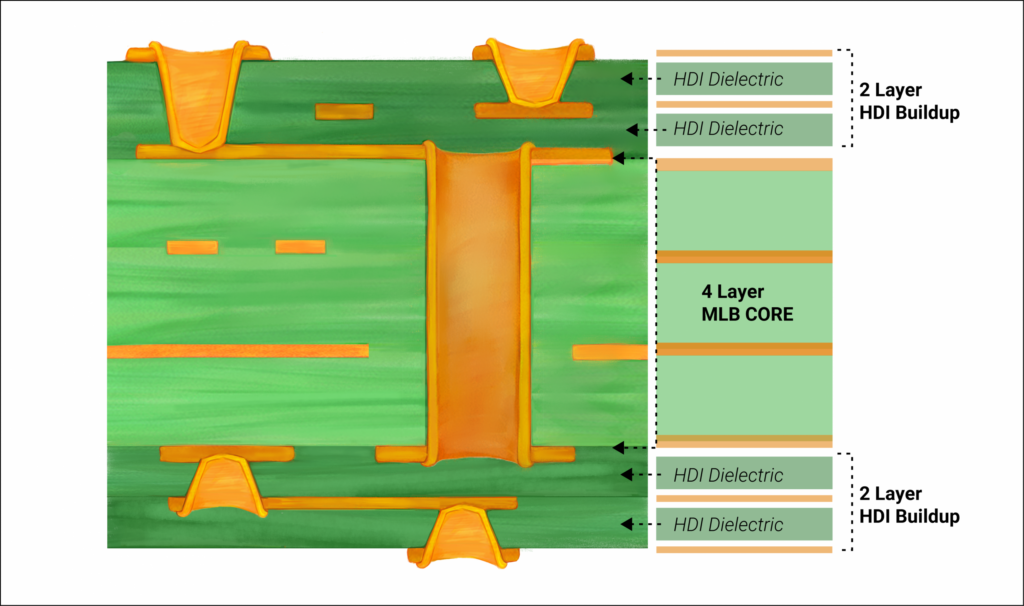

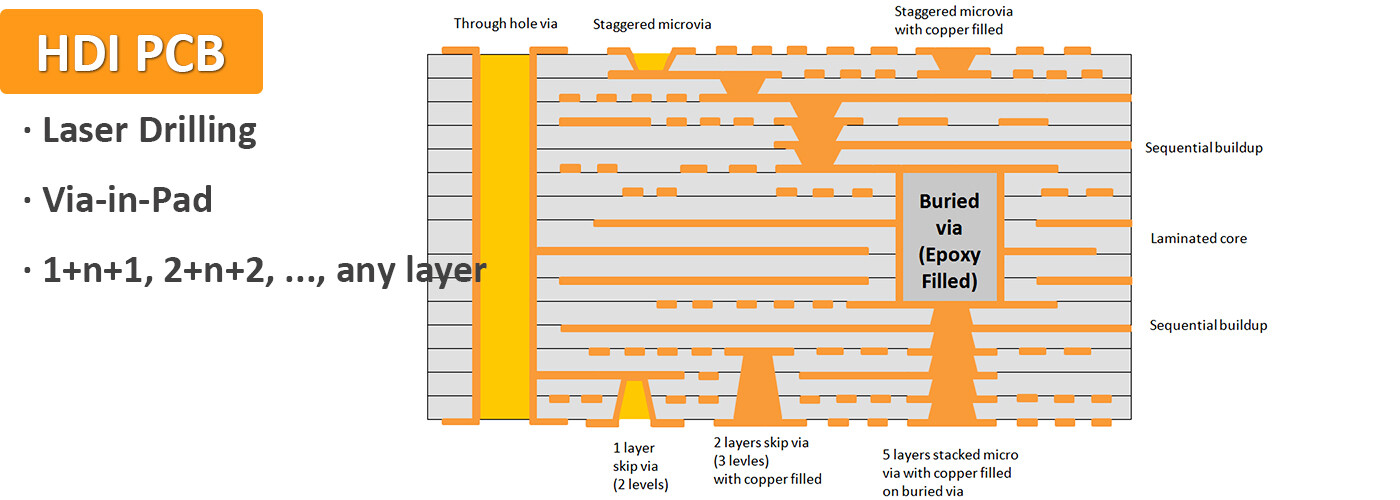

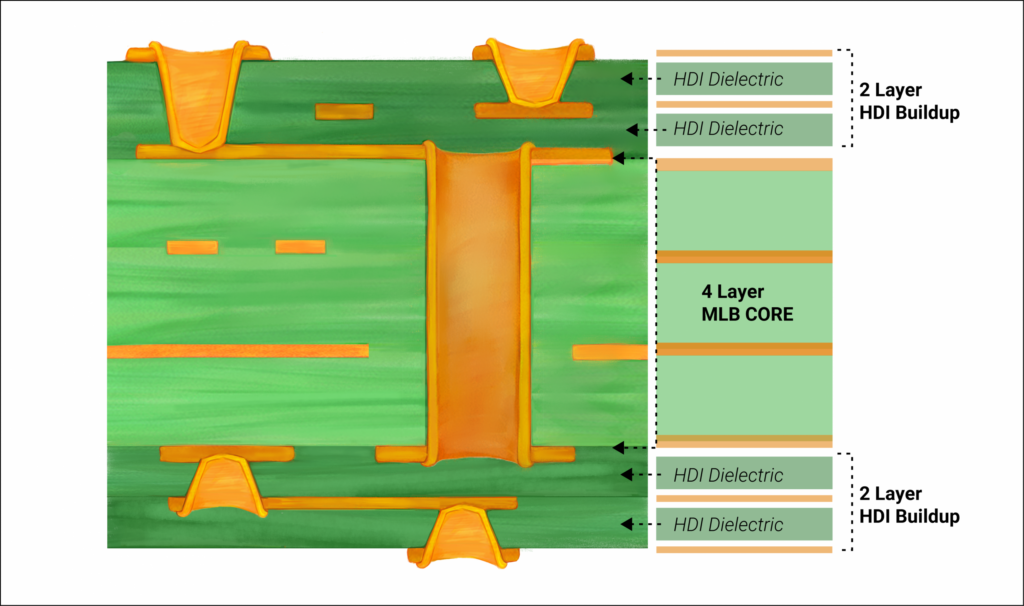

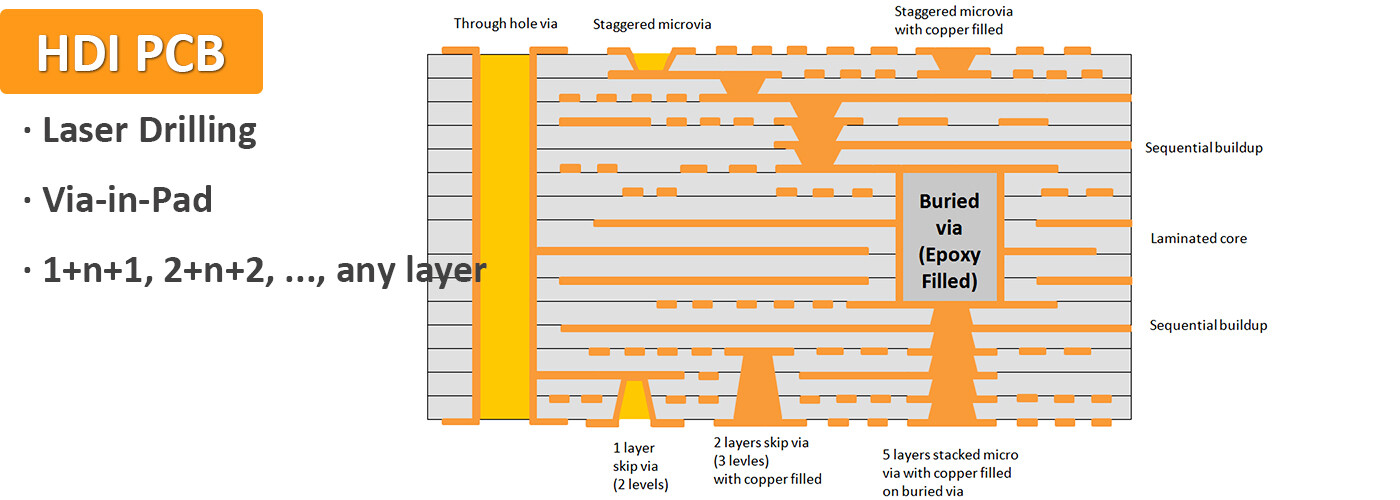

Las placas HDI, también conocidas como placas multicapa de construcción (BUM), se construyen utilizando placas tradicionales de doble cara como sustrato central, las cuales se apilan y laminan continuamente. En comparación con las placas de circuito convencionales, las placas HDI ofrecen ventajas como su ligereza, delgadez, longitud y tamaño reducido. Las interconexiones eléctricas entre capas en las placas HDI se logran mediante vías conductoras, vías enterradas y vías ciegas. La composición estructural de las placas HDI difiere de las placas multicapa convencionales, ya que incorporan ampliamente vías ciegas microenterradas. Las placas de circuito multicapa tradicionales solo tienen orificios pasantes y no tienen pequeñas vías ciegas enterradas. Las interconexiones eléctricas en estas placas se logran mediante conexiones de orificios pasantes, lo que requiere un mayor número de capas para cumplir con los requisitos de diseño. Por el contrario, las placas HDI emplean un diseño de vías ciegas microenterradas, que requiere menos capas para cumplir con los requisitos de diseño, lo que las hace más ligeras y delgadas.

Alta confiabilidad de la PCB HDI

Los pilares de cobre mejoran la fiabilidad al reducir los desajustes de impedancia entre los diferentes metales utilizados en el apilado, gracias a sus diferentes coeficientes de expansión térmica. Además, las placas HDI presentan una menor sensibilidad a factores ambientales como la humedad y la temperatura en comparación con las placas de circuito impreso tradicionales, gracias a su mayor resistencia mecánica.Interconexión de alta densidad de PCB HDI

El uso de pilares de cobre permite una interconexión de alta densidad sin aumentar el número de capas en la placa de circuito. Esto proporciona mayor flexibilidad para enrutar señales de un lado a otro de la placa sin necesidad de costosos orificios pasantes ni vías ciegas. La presencia de pilares de cobre también ayuda a reducir la diafonía entre las señales enrutadas en diferentes capas, al proporcionar puntos de conexión eléctrica adicionales en la interfaz de cada capa.Dimensiones más pequeñas de la PCB HDI

La interconexión de alta densidad se logra colocando los componentes más cerca que en las placas de circuito tradicionales, lo que reduce el tamaño total de la placa y mantiene el mismo nivel de rendimiento. Por ejemplo, los dispositivos médicos suelen requerir un embalaje compacto con altas tasas de transmisión, algo que solo pueden ofrecer las placas de circuito impreso de alta densidad (HDI). Por ejemplo, los implantes deben ser lo suficientemente pequeños como para caber en el cuerpo humano, pero cualquier dispositivo electrónico que los integre debe permitir la transmisión de señales a alta velocidad.Reducir el peso

La reducción general del volumen permite placas de circuito más delgadas sin comprometer el rendimiento ni la fiabilidad. Esto también reduce la cantidad de materiales utilizados durante el proceso de producción, lo que disminuye los costes de material y los gastos de gestión de residuos.

Menor capacitancia e inductancia de la PCB HDI

Las interconexiones tienen menor capacitancia e inductancia en comparación con las PCB tradicionales, lo que ayuda a mejorar la integridad de la señal, reducir el ruido y aumentar el ancho de banda.Mayor rendimiento de PCB HDI

Las placas HDI ofrecen mejor disipación de calor e integridad de señal en comparación con las PCB tradicionales. Su mayor densidad permite usar componentes más pequeños y capas más delgadas, manteniendo al mismo tiempo las características de impedancia requeridas. Esto se traduce en un rendimiento superior en circuitos digitales y analógicos, especialmente en cuanto a inmunidad al ruido e integridad de señal.Altamente personalizable

Las PCB HDI ofrecen un alto grado de personalización, permitiendo no solo el tamaño y el grosor del circuito, sino también moldearlo según requisitos específicos. Esto facilita la construcción de diseños más complejos en formatos más pequeños, lo cual resulta especialmente ventajoso para dispositivos inalámbricos con limitaciones de espacio, como teléfonos inteligentes y tabletas.Menor costo de PCB HDI

Las PCB HDI son más rentables de producir que las placas de circuito tradicionales. Requieren menos capas de cobre por pulgada cuadrada, lo que resulta en menores costos de producción. Además, al no requerir costosos componentes de orificio pasante, sus costos de fabricación son menores que los de las placas de circuito convencionales.Tipo y número de orificios pasantes o microorificios: El tipo y la cantidad de vías o microvías en las PCB HDI influyen en su coste. El coste es mayor para diámetros más pequeños que para diámetros más grandes, ya que requieren mayor precisión. Además, aumentar el número de orificios también encarece el precio. Altura de la pila y número de capas: El tipo de pila que se requiere también influye en el coste. Un diseño de PCB de alta densidad 2 en 2 es más complejo que uno 1 en 1, por lo que será más caro. Las capas adicionales incrementarán el precio. Debe elegir el número de capas más rentable.

Materiales utilizados: El material del núcleo puede ser FR4, metal, fibra de vidrio u otros materiales. Para el tratamiento superficial, puede optar por ENIG, HASL, estaño de inmersión, plata de inmersión, chapado en oro u otros tipos. ENIG es el método de tratamiento superficial más común para HDI debido a su planitud y facilidad de soldadura. Laminaciones múltiples: El número de capas y la estructura de los orificios ciegos enterrados determinan el número de laminaciones necesarias. Si bien un mayor número de capas de laminación implica un mayor tiempo de procesamiento y costos, invertir en capas adicionales puede mejorar el rendimiento y la rentabilidad del producto. Relleno de vías vs. Orificio pasante: También puede haber diferencias de costo entre las configuraciones de relleno de vías y de orificio pasante. Las microvías en el relleno de vías se pueden rellenar con cobre, mientras que las microvías en orificios pasantes no. El relleno de vías ciegas enterradas requiere más material y tiempo. Tamaño del PAD: Es importante determinar el tamaño del PAD lo antes posible para reducir costos. Comprender el tamaño adecuado del PAD le ayudará a planificar el diseño de forma eficaz y económica. Ciclo de producción: Solicitar una entrega urgente de PCB puede generar mayores costos, ya que se requieren recursos adicionales para completar el pedido acelerado. A veces surgen imprevistos de última hora que escapan a su control, pero planificar los pedidos con antelación puede ayudar a mejorar la rentabilidad. SprintPCB ofrece plazos de producción rápidos y un excelente servicio al cliente. Proveedor de PCB: La elección de su socio de PCB influirá significativamente en el costo de sus placas HDI. Debe seleccionar un proveedor que ofrezca precios competitivos y que, al mismo tiempo, entregue productos de alta calidad para garantizar la rentabilidad. Es preferible pedir productos de alta calidad a pedir piezas para reparación o reemplazo.

En comparación con las placas de circuito impreso convencionales, las placas de circuito impreso HDI (Interconexión de Alta Densidad) suelen presentar mayor densidad de cableado y pads. También presentan anchos y espaciados de pista más pequeños. Estas características se logran mediante la incorporación de técnicas como vías ciegas, vías enterradas y microvías. Estos avances tecnológicos también las hacen más caras en comparación con las placas de circuito impreso tradicionales. Los tres principios fundamentales para el diseño de PCB HDI son los siguientes: En primer lugar, a diferencia de las placas de circuito impreso tradicionales con orificios pasantes chapados (PTH), se utilizarán microvías. Esto aumentará la densidad de enrutamiento de las capas internas. En segundo lugar, deberá considerar un nuevo método de apilamiento de capas que ayude a eliminar las vías pasantes. En tercer lugar, asegúrese de que la colocación de las microvías permita la creación de canales y vías para mejorar el enrutamiento.La aplicación de HDI PCB

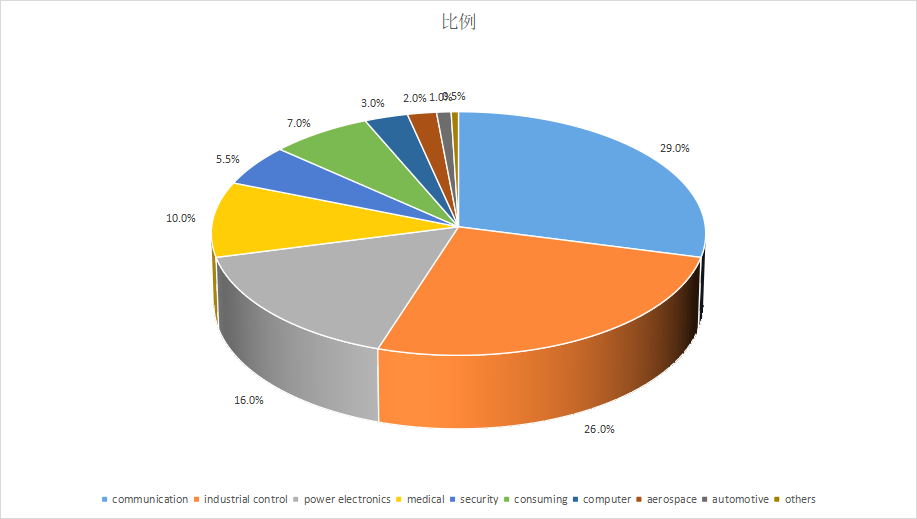

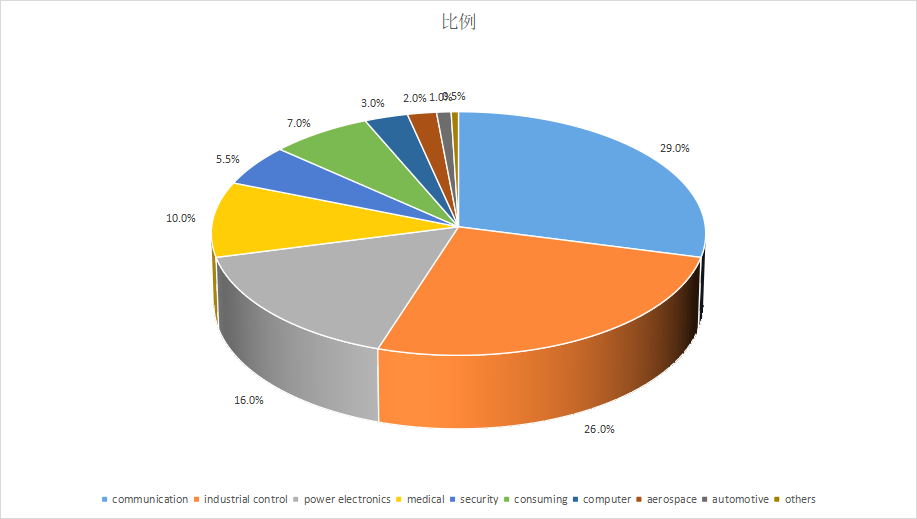

Las PCB HDI son adecuadas para diversas industrias. Como se mencionó anteriormente, se encuentran en todo tipo de dispositivos digitales, como teléfonos inteligentes y tabletas, y la miniaturización es clave para su aplicación efectiva. También se encuentran en vehículos como automóviles, aviones y otros vehículos que utilizan productos electrónicos. A continuación, se presentan algunas aplicaciones de las PCB HDI :

Productos electrónicos en la industria del automóvil (navegación, GPS, etc.)

teléfonos inteligentes y teléfonos móviles

Computadoras portátiles

consolas de juegos

Tecnologías wearables (Apple Watch, rastreadores de actividad física, etc.)

Telecomunicaciones

Las tendencias futuras de desarrollo de la industria HDI

Aunque China se ha convertido en el mayor mercado de PCB a nivel mundial, la capacidad de producción de China continental aún se centra principalmente en productos de baja tecnología y bajo valor agregado. Según las estadísticas de Prismark, en 2016, China continental representó el 19,1%, el 13,5% y el 10,4% del valor de producción en los mercados de PCB de 4 capas, 6 capas y de 8 a 16 capas, respectivamente. El volumen de ventas de placas portadoras de CI y placas de alta capa de 18 capas o más tuvo una pequeña participación, solo el 2,7% y el 1,2%, respectivamente. Las cuotas de mercado de las placas HDI y las placas flexibles fueron del 16,5% y el 17,1%, respectivamente. Actualmente, el proceso de supervivencia del más apto se está acelerando en la industria de China continental, y la industria de PCB está entrando en una fase de modernización. Los productos de alta gama y vanguardia aún se concentran en Japón, Taiwán, Corea del Sur y Europa Occidental. Desde un punto de vista tecnológico, Japón sigue siendo el principal productor mundial de PCB de alta gama, especializado en placas HDI avanzadas, sustratos de encapsulado y placas flexibles de alta densidad. Estados Unidos aún mantiene capacidades de investigación y producción para PCB de alta complejidad, centrándose principalmente en placas multicapa de alta gama, ampliamente utilizadas en los sectores militar, aeroespacial y de comunicaciones. Corea del Sur y Taiwán también se han incorporado gradualmente a la competencia en áreas de mayor valor añadido, como los sustratos de encapsulado y las placas HDI. Las demandas de la industria impulsan el rápido desarrollo de la tecnología HDI (Interconexión de Alta Densidad). Productos electrónicos como smartphones, tablets y wearables están evolucionando hacia la miniaturización, la multifuncionalidad y una mayor duración de la batería. Si tomamos como ejemplo a Apple, el iPhone 4S introdujo por primera vez la tecnología Anylayer HDI, mientras que el iPhone X incorporó la tecnología SLP (PCB tipo sustrato). La tecnología SLP apilada permitió que la placa base del iPhone X tuviera solo el 70 % del tamaño de la placa base del iPhone 8 Plus. Con la actualización a la tecnología de comunicación 5G, Huawei, OPPO y Vivo han adoptado ampliamente las placas base Anylayer HDI en sus modelos 5G, e incluso los modelos convencionales y de gama baja han experimentado un aumento en el nivel de HDI de sus placas base. La evolución de las placas base para smartphones ha progresado desde la HDI de una sola capa hasta la HDI de alto y de nivel arbitrario, y posteriormente a la SLP, con una reducción continua del ancho/espaciado de línea y una mejora continua en la densidad de componentes. El espectro de productos HDI (Interconexión de Alta Densidad) para automoción es amplio. Con la tendencia hacia la inteligencia y la automatización, existe un gran potencial de crecimiento en la configuración y el rendimiento de los controladores de dominio de vehículos, que abarcan sistemas de entretenimiento, ADAS (Sistemas Avanzados de Asistencia al Conductor) y sistemas de conducción autónoma. Este crecimiento se ve facilitado por un número creciente de chips informáticos de alta velocidad en un volumen limitado. Por ejemplo, el controlador ADAS de Tesla adopta un diseño HDI de 8 capas de tercer orden. En el futuro,Se espera que el camino de desarrollo de las placas base para automóviles siga una trayectoria similar a la de las placas base de teléfonos móviles, progresando desde procesos HDI de nivel inferior a procesos de nivel superior.