Las PCB de interconexión de alta densidad (HDI) representan un avance significativo en la tecnología de circuitos impresos, permitiendo dispositivos electrónicos más compactos, eficientes y fiables. Ante la creciente demanda de miniaturización y electrónica de alto rendimiento, las PCB HDI se han vuelto esenciales en diversas industrias, como la electrónica de consumo, la automoción, los dispositivos médicos y la aeroespacial. Este artículo explora las complejidades de la tecnología de PCB HDI , sus ventajas, sus procesos de fabricación y por qué SprintPCB es su socio ideal para soluciones de PCB HDI.

Comprensión de la tecnología PCB HDI

Las PCB HDI se caracterizan por su mayor densidad de cableado por unidad de área en comparación con las PCB tradicionales. Incorporan microvías, vías ciegas y enterradas, y líneas y espacios finos para lograr un rendimiento eléctrico superior y mayor flexibilidad de diseño. Esta tecnología permite la integración de más componentes en un área más pequeña, lo que resulta en dispositivos electrónicos más ligeros y compactos.

Ventajas de las PCB HDI

Los PCB HDI ofrecen numerosos beneficios sobre los PCB convencionales:

Miniaturización: El uso de microvías y líneas finas permite el diseño de placas más pequeñas y delgadas, esenciales para los dispositivos compactos modernos.

Rendimiento eléctrico mejorado: las rutas de señal más cortas reducen la pérdida de señal y mejoran la integridad de la señal, algo crucial para aplicaciones de alta velocidad.

Mayor confiabilidad: el número reducido de interconexiones y capas minimiza los posibles puntos de falla, lo que mejora la confiabilidad general.

Flexibilidad de diseño: La tecnología HDI admite diseños complejos con mayor densidad de componentes, lo que permite una mayor funcionalidad en un espacio limitado.

Rentable: a pesar de la tecnología avanzada, las PCB HDI pueden reducir el costo general del sistema al minimizar la necesidad de componentes e interconexiones adicionales.

Proceso de fabricación de PCB HDI

La fabricación de PCB HDI implica varios procesos especializados:- Perforación láser: La perforación láser de alta precisión se utiliza para formar microvías (normalmente de menos de 0,1 mm de diámetro) que permiten conexiones entre capas compactas. Este proceso es fundamental para lograr la alta densidad de características requerida en los diseños HDI.

- Vías ciegas y enterradas. Las vías ciegas conectan las capas externas con una o más capas internas, mientras que las enterradas solo conectan las capas internas. Estos tipos de vías son esenciales en estructuras HDI multicapa, ya que permiten el enrutamiento de señales sin consumir espacio superficial valioso. Los apilamientos complejos, como 1+N+1 o 2+N+2, se construyen mediante múltiples etapas de laminación.

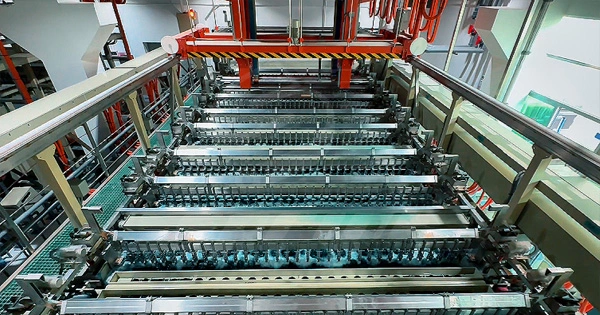

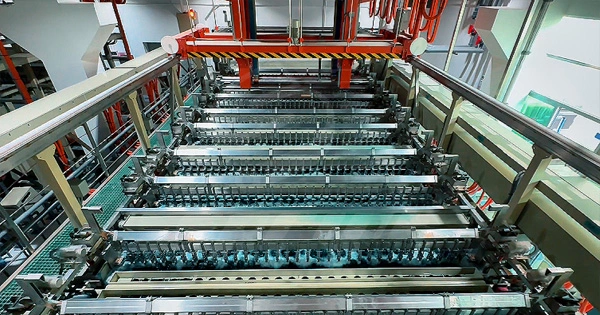

- Las PCB HDI se construyen capa a capa mediante laminación secuencial . Cada ciclo incluye el modelado, la formación de vías (perforación láser) y el prensado, lo que permite una alta densidad de circuitos y estructuras de interconexión multicapa.

- Relleno de vías. Las microvías y las estructuras de vía en almohadilla se rellenan con resina conductora o no conductora para evitar huecos, garantizar la resistencia mecánica y crear una superficie plana para el montaje de componentes. Este paso es especialmente importante para componentes BGA y SMT de alta densidad.

- Imagen Directa por Láser (LDI). En lugar de la exposición tradicional con película, la tecnología LDI utiliza un láser para exponer directamente los patrones del circuito sobre la fotorresistencia. Esto mejora la resolución de la imagen, la precisión de la alineación y permite obtener las características de líneas finas típicas de las PCB HDI.

- Grabado de alta precisión. Las trazas y espacios en las PCB HDI suelen ser inferiores a 75 μm (3 milésimas de pulgada). Se utilizan procesos de grabado rigurosamente controlados para garantizar la precisión dimensional, la definición de los bordes y la uniformidad en toda la placa.

- Recubrimiento de cobre. Tras la perforación, el cobre conductor se deposita en las microvías mediante galvanoplastia para establecer conexiones eléctricas fiables entre las capas. Un espesor uniforme del recubrimiento es crucial para la integridad de la señal y la resistencia mecánica.

- Control de Impedancia: El control estricto de la geometría de las trazas, los materiales dieléctricos y el espaciado garantiza una impedancia constante en las rutas de señales de alta velocidad. Esto es esencial para aplicaciones que requieren integridad de señal, como 5G, radares automotrices y computación de alta frecuencia.

- Acabados superficiales como ENIG (Níquel Electrolítico Inmersión en Oro) se aplican para mejorar la soldabilidad, resistir la oxidación y garantizar un rendimiento a largo plazo. El acabado superficial también facilita el ensamblaje de componentes con paso fino.

Aplicaciones de los PCB HDI

Las PCB HDI son fundamentales para diversas aplicaciones de alto rendimiento:- Electrónica de consumo: los teléfonos inteligentes, tabletas y dispositivos portátiles utilizan PCB HDI por su tamaño compacto y alta funcionalidad.

- Sistemas automotrices: Los sistemas avanzados de asistencia al conductor (ADAS) y los sistemas de información y entretenimiento dependen de las PCB HDI para un rendimiento confiable en espacios compactos.

- Dispositivos médicos: Los equipos médicos portátiles se benefician de la miniaturización y confiabilidad de las PCB HDI.

- Aeroespacial y defensa: Las PCB HDI cumplen con los estrictos requisitos de confiabilidad y rendimiento en aplicaciones aeroespaciales y militares.

¿Por qué elegir SprintPCB para soluciones de PCB HDI?

SprintPCB se destaca como un fabricante líder de PCB HDI, ofreciendo soluciones integrales adaptadas a sus necesidades específicas:- Tecnología avanzada: utilizando equipos de última generación, SprintPCB logra tamaños de microvías tan pequeños como 0,1 mm, lo que garantiza interconexiones de alta densidad.

- Garantía de calidad: La adhesión a normas internacionales como ISO 9001 e IATF16949 garantiza productos de la más alta calidad.

- Experiencia: Un equipo de ingenieros experimentados brinda soporte de diseño y orientación técnica durante todo el proyecto.

- Personalización: SprintPCB ofrece opciones de fabricación flexibles para adaptarse a diversos requisitos de diseño y volúmenes de producción.

- Alcance global: SprintPCB atiende a clientes en todo el mundo y garantiza una entrega oportuna y un servicio al cliente receptivo.

Conclusión

La tecnología de PCB HDI es fundamental para el avance de la electrónica moderna, ofreciendo ventajas inigualables en miniaturización, rendimiento y fiabilidad. Asociarse con un fabricante experimentado como SprintPCB garantiza que sus productos aprovechen al máximo el potencial de la tecnología HDI. Ya sea que desarrolle electrónica de consumo de vanguardia o sistemas aeroespaciales críticos, SprintPCB le ofrece la experiencia y las capacidades necesarias para satisfacer sus necesidades de PCB HDI.