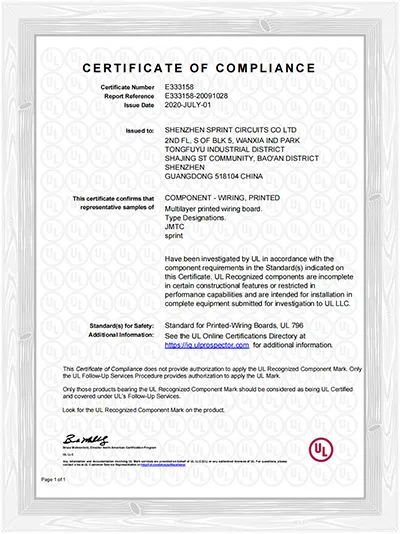

Una PCB certificada por UL no solo demuestra el cumplimiento de los estándares internacionales de seguridad, sino que también mejora su competitividad en el mercado y la confianza de los clientes, ayudando a los fabricantes a ampliar su alcance comercial y a obtener más oportunidades de negocio. Sus funciones clave incluyen garantizar la seguridad eléctrica, el rendimiento mecánico y la resistencia al fuego de los productos; ayudando a las empresas a cumplir con los estándares legales y del sector, reduciendo así los riesgos legales.

Una PCB certificada por UL no solo demuestra el cumplimiento de los estándares internacionales de seguridad, sino que también mejora su competitividad en el mercado y la confianza de los clientes, ayudando a los fabricantes a ampliar su alcance comercial y a obtener más oportunidades de negocio. Sus funciones clave incluyen garantizar la seguridad eléctrica, el rendimiento mecánico y la resistencia al fuego de los productos; ayudando a las empresas a cumplir con los estándares legales y del sector, reduciendo así los riesgos legales.

Atención al cliente