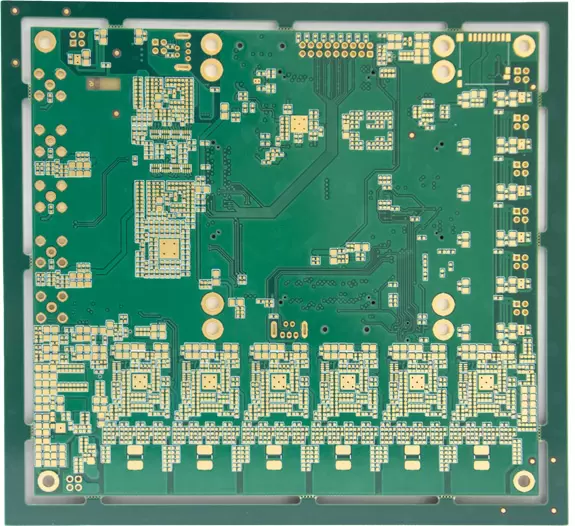

En el cambiante mundo de la electrónica, la demanda de dispositivos más pequeños, rápidos y potentes es incesante. Desde los smartphones que llevamos en el bolsillo hasta los complejos sistemas que guían a los vehículos autónomos, la búsqueda de la miniaturización y una mayor funcionalidad es un motor constante. En el corazón de esta revolución se encuentra un componente crucial: la placa de circuito impreso (PCB) de interconexión de alta densidad (HDI). Como fabricante líder en la industria de PCB, SprintPCB se encuentra a la vanguardia en la entrega de soluciones de PCB HDI de alta calidad que impulsan la innovación.

Entonces, ¿qué diferencia a una PCB HDI de una placa de circuito convencional? El nombre mismo da una pista. Una PCB de interconexión de alta densidad (HDI) es un tipo de placa de circuito impreso que ofrece una densidad de cableado significativamente mayor por unidad de área. Esto se logra mediante una combinación de técnicas de fabricación avanzadas que permiten líneas y espacios más finos, vías (conexiones eléctricas entre capas) más pequeñas y una mayor densidad de terminales de conexión. Se trata de concentrar más rutas eléctricas y componentes en un espacio mucho más pequeño y eficiente.

Las tecnologías clave que definen los PCB HDI incluyen:

Microvías : Son vías perforadas con láser , generalmente de 150 micras o menos de diámetro. Son la piedra angular de la tecnología HDI, ya que permiten a los diseñadores colocar más conexiones en un área más pequeña. Las microvías pueden ser ciegas (conectando una capa externa con una interna) o enterradas (conectando dos o más capas internas sin alcanzar las externas), lo que libera valioso espacio superficial.

Líneas y espacios finos : Los procesos avanzados de imagen y grabado permiten la creación de trazos conductores extremadamente estrechos con una separación mínima entre ellos. Esto es crucial para enrutar la compleja red de señales presente en los dispositivos electrónicos modernos .

Laminación secuencial : Las PCB HDI suelen construirse capa a capa. Este proceso de laminación secuencial, en el que cada nueva capa se añade y se perfora para crear microvías, permite la creación de placas multicapa altamente complejas que serían imposibles de producir con métodos tradicionales.

Vías en almohadilla : Esta técnica consiste en colocar las vías directamente en las almohadillas de montaje superficial de los componentes. Esto acorta aún más las rutas de señal, mejorando el rendimiento eléctrico y liberando aún más espacio para el enrutamiento en la superficie de la placa.

En SprintPCB, dominamos estos complejos procesos para producir PCB HDI que cumplen con las especificaciones más estrictas. Nuestras instalaciones de vanguardia y nuestro experimentado equipo de ingeniería garantizan que cada placa que fabricamos ofrezca una fiabilidad y un rendimiento excepcionales.

La decisión de usar una PCB HDI se basa en una serie de ventajas que abordan directamente los desafíos del diseño electrónico moderno. Para nuestros clientes, estas ventajas se traducen en productos superiores y una ventaja competitiva.

La ventaja más evidente de la tecnología PCB HDI es la capacidad de crear productos más pequeños y ligeros. Al integrar más funcionalidad en una placa más pequeña, los diseñadores pueden reducir el tamaño total de sus dispositivos. Esto es especialmente crucial en dispositivos electrónicos portátiles como teléfonos inteligentes y tabletas, tecnología wearable e implantes médicos, donde el tamaño y el peso son factores cruciales.

Las rutas de señal más cortas se traducen en una mejor integridad de la señal. Las microvías y las líneas finas de una PCB HDI reducen la reflexión de la señal, la diafonía y la interferencia electromagnética (EMI). Esto se traduce en una transmisión de señal más rápida, un menor consumo de energía y un mejor rendimiento general, esencial para aplicaciones de alta frecuencia en telecomunicaciones, informática y el sector aeroespacial.

Los avanzados procesos de fabricación empleados en las PCB HDI dan como resultado un producto más robusto y fiable. El uso de vías más pequeñas y materiales dieléctricos más delgados puede mejorar la resistencia de la placa a la tensión térmica y a los impactos mecánicos. En SprintPCB, cumplimos con los más estrictos estándares de control de calidad para garantizar que nuestras PCB HDI resistan las exigencias de sus aplicaciones previstas.

Aunque el costo inicial de una PCB HDI puede parecer mayor que el de una placa convencional, a largo plazo suele ser más rentable para diseños complejos. Al reducir el número de capas y el tamaño total de la placa, las PCB HDI pueden resultar en menores costos de material y un proceso de fabricación más eficiente para el producto final. La mayor densidad de enrutamiento puede convertir una PCB estándar compleja de 10 capas en una PCB HDI de 6 capas más eficiente, ahorrando espacio y costos.

La creación de una PCB HDI es un proceso altamente sofisticado que exige precisión en cada etapa. En SprintPCB, hemos perfeccionado nuestro flujo de trabajo de fabricación para garantizar los más altos niveles de calidad y consistencia. A continuación, se presenta un resumen simplificado de los pasos clave:

1. Laminación y perforación del núcleo : El proceso suele comenzar con un núcleo estándar, similar al de una PCB convencional. Este núcleo puede perforarse con taladros mecánicos tradicionales para crear vías pasantes si es necesario.

2. Acumulación secuencial : Aquí es donde se produce la magia del HDI. Se laminan finas capas de material dieléctrico y lámina de cobre sobre el núcleo.

3. Perforación láser : Se utiliza un láser de alta precisión para perforar las microvías en la capa recién añadida. Este proceso es increíblemente rápido y preciso, capaz de crear miles de vías en cuestión de segundos.

4. Recubrimiento y relleno : Las microvías se recubren con cobre para crear la conexión eléctrica. También se pueden rellenar con epoxi conductor o no conductor para crear una superficie plana para las capas posteriores o el montaje de componentes.

5. Grabado e imagen : el patrón del circuito para esa capa se crea mediante fotolitografía y grabado, definiendo las líneas finas y los espacios.

6. Repetir : este proceso de acumulación de laminación, perforación, enchapado y grabado se repite para cada capa adicional hasta lograr la complejidad y el número de capas deseados.

7. Acabado final : La placa se somete a un procesamiento final, incluida la aplicación de una máscara de soldadura, acabado de superficie (como ENIG u OSP) y pruebas eléctricas para garantizar que cumple con todas las especificaciones.

Este enfoque iterativo, capa por capa, ofrece a los diseñadores una libertad sin precedentes, pero también requiere una estrecha colaboración con el fabricante. El equipo de SprintPCB colabora estrechamente con los clientes desde la fase de diseño hasta la producción para garantizar resultados óptimos y una experiencia de fabricación fluida.

El impacto de las PCB HDI se observa en una amplia gama de industrias. Donde se requiera un alto rendimiento en un espacio compacto, es probable que la tecnología HDI sea la solución.

Automoción : Los vehículos modernos están repletos de componentes electrónicos, desde unidades de control del motor (ECU) y sistemas de infoentretenimiento hasta sistemas avanzados de asistencia al conductor (ADAS). Las placas de circuito impreso (PCB) HDI son esenciales para estas aplicaciones debido a su fiabilidad y capacidad para soportar el duro entorno automotriz.

Aeroespacial y defensa : En aplicaciones militares y aeroespaciales, el rendimiento y la fiabilidad son fundamentales. Las PCB HDI se utilizan en aviónica, sistemas de guiado de misiles y equipos de comunicación donde el espacio es un factor clave y las averías no son una opción.

· Dispositivos médicos : desde equipos de diagnóstico por imágenes hasta implantes que salvan vidas, como marcapasos y neuroestimuladores, los PCB HDI permiten la creación de dispositivos médicos sofisticados que son potentes y biocompatibles.

· Telecomunicaciones : La infraestructura que impulsa nuestro mundo conectado, incluidos enrutadores, conmutadores y estaciones base, depende de PCB HDI para manejar la transmisión de datos de alta velocidad con una pérdida de señal mínima.

Elegir el socio de fabricación adecuado es crucial para el éxito de cualquier proyecto que involucre PCB HDI. En SprintPCB, comprendemos las complejidades y los desafíos de esta tecnología avanzada. Nuestro compromiso con la calidad, la innovación y la satisfacción del cliente nos distingue como líderes en la industria de PCB.

Cuando se asocia con nosotros a través de SprintPCB, obtiene acceso a:

Experiencia inigualable : Nuestros ingenieros cuentan con años de experiencia en el diseño y la fabricación de PCB HDI para una amplia gama de aplicaciones. Ofrecemos asesoramiento experto para ayudarle a optimizar su diseño, optimizando su fabricación y su rendimiento.

· Tecnología de vanguardia : Invertimos continuamente en los últimos equipos y tecnologías, incluidos sistemas avanzados de perforación láser e inspección óptica automatizada (AOI), para garantizar los más altos niveles de precisión y calidad.

· Compromiso con la calidad : Estamos certificados según los más altos estándares de la industria y nuestros rigurosos procesos de control de calidad garantizan que cada PCB HDI que producimos esté libre de defectos y cumpla con sus especificaciones exactas.

Enfoque centrado en el cliente : Creemos en construir relaciones a largo plazo con nuestros clientes. Nuestro equipo de soporte dedicado está siempre disponible para responder a sus preguntas y brindarle el apoyo que necesita durante todo el proceso.

El futuro de la electrónica está indudablemente ligado al continuo avance de tecnologías como las PCB HDI. A medida que los dispositivos se vuelven más integrados e inteligentes, la necesidad de placas de circuito impreso más pequeñas, rápidas y fiables seguirá creciendo. SprintPCB se enorgullece de formar parte de este proceso, proporcionando los componentes fundamentales que permiten a nuestros clientes convertir sus ideas innovadoras en realidad. Le invitamos a contactarnos para obtener más información sobre nuestras capacidades en PCB HDI y cómo podemos ayudarle en su próximo proyecto.

Atención al cliente