El uso de una máscara de soldadura de alta calidad es crucial en el proceso de fabricación de placas de circuito impreso. Si una PCB carece de una máscara de soldadura fiable, su durabilidad se verá significativamente reducida. Crear una máscara de soldadura eficaz implica varios factores y es un componente fundamental de la composición de la PCB.¿Qué es una máscara de soldadura?

La máscara de soldadura es una laca líquida fotoimprimible que se utiliza para proteger el cobre de la placa de circuito impreso mediante una capa protectora. Se aplica a ambas caras de la PCB para proteger el cobre de diversos problemas que podrían causar fallos de funcionamiento, como la oxidación, las influencias conductoras externas, la soldadura, los picos de alta tensión, los elementos ambientales, etc.Tipos de máscara de soldadura

Las PCB tienen diferentes tipos de máscara de soldadura. Independientemente del tipo, todas se someten a un proceso de termoendurecimiento después de determinar el patrón. Los tipos de máscara de soldadura se muestran a continuación:Líquido epoxi

La máscara de soldadura está disponible en diferentes medios según las necesidades de la aplicación. La más económica es la epoxi líquida, serigrafiada a través del patrón sobre la PCB.LPSM (máscara de soldadura fotoimagen líquida)

El LPSM se puede serigrafiar o rociar sobre la PCB, exponerlo al patrón y desarrollarlo para proporcionar aberturas en el patrón para que las piezas se suelden a las almohadillas de cobre.DFSM (máscara de soldadura fotoimagenable de película seca)

El DFSM se lamina al vacío sobre la PCB y luego se expone y revela.

Durante el proceso de fabricación de la placa de circuito impreso, la máscara de soldadura se rocía sobre el panel de producción y, a continuación, se aplica una exposición UV con el patrón de máscara de soldadura adecuado. Posteriormente, la máscara se revela y se seca. Aunque el verde es un color común para la máscara de soldadura en PCB, también está disponible en otros colores, y la máscara de soldadura transparente también es una opción.

Definición de capas de máscara de soldadura en datos Gerber

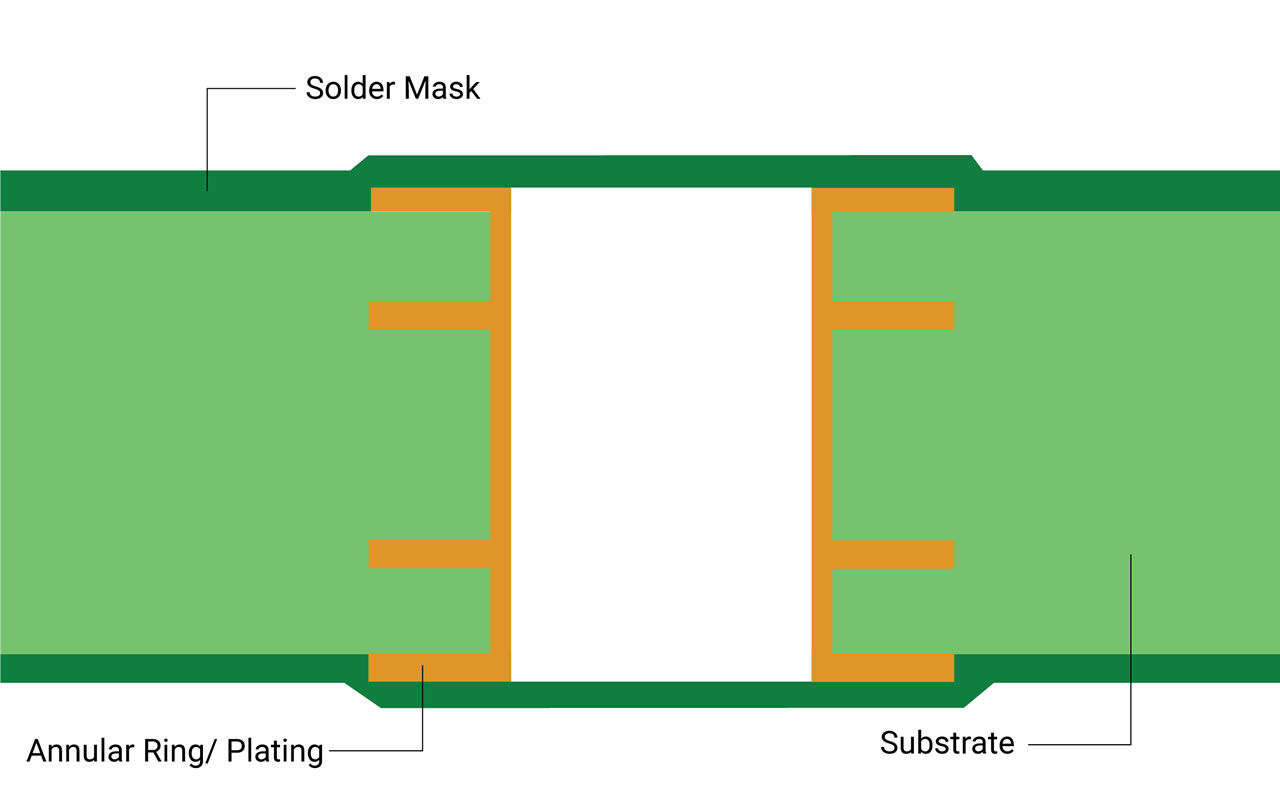

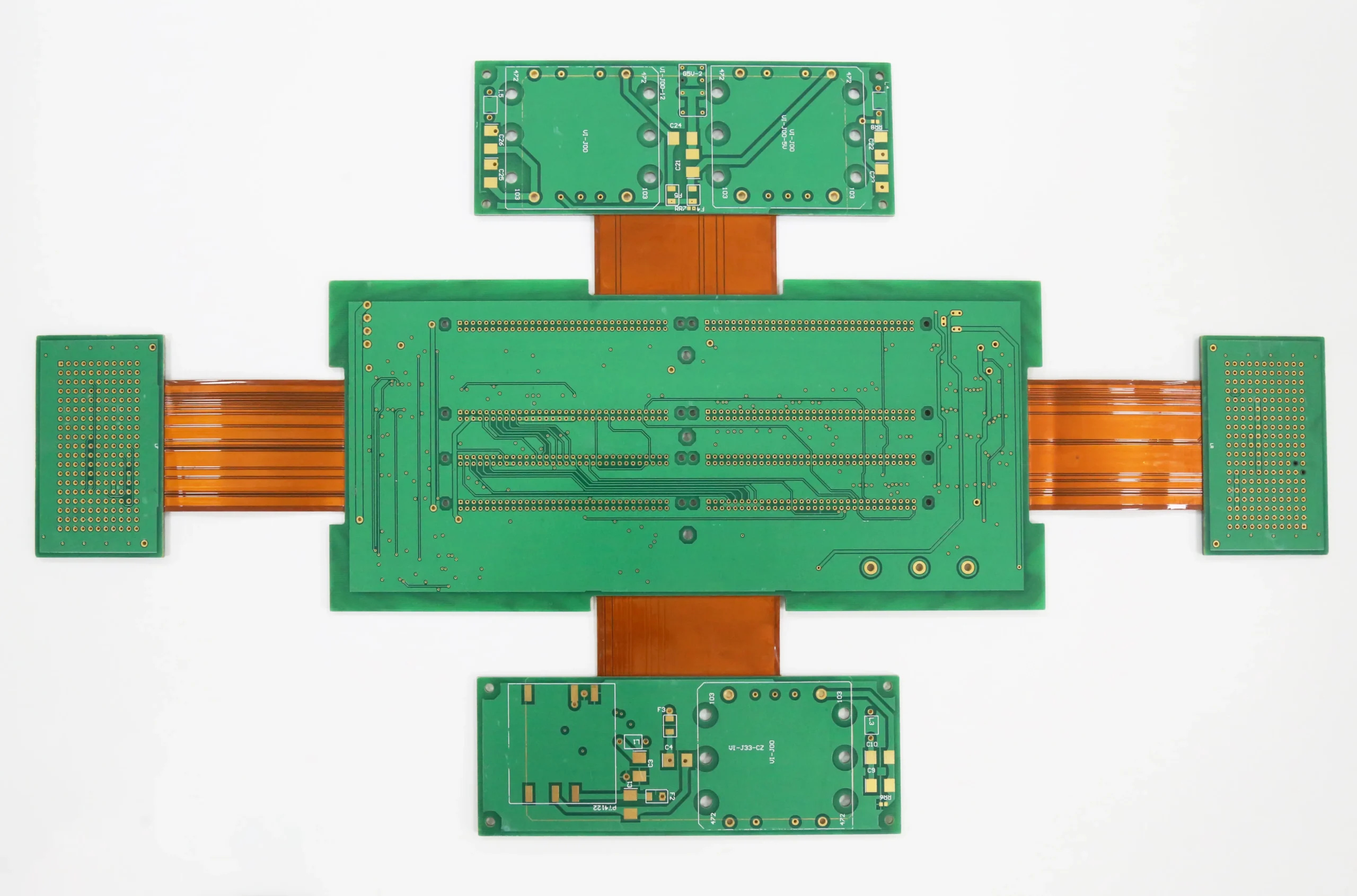

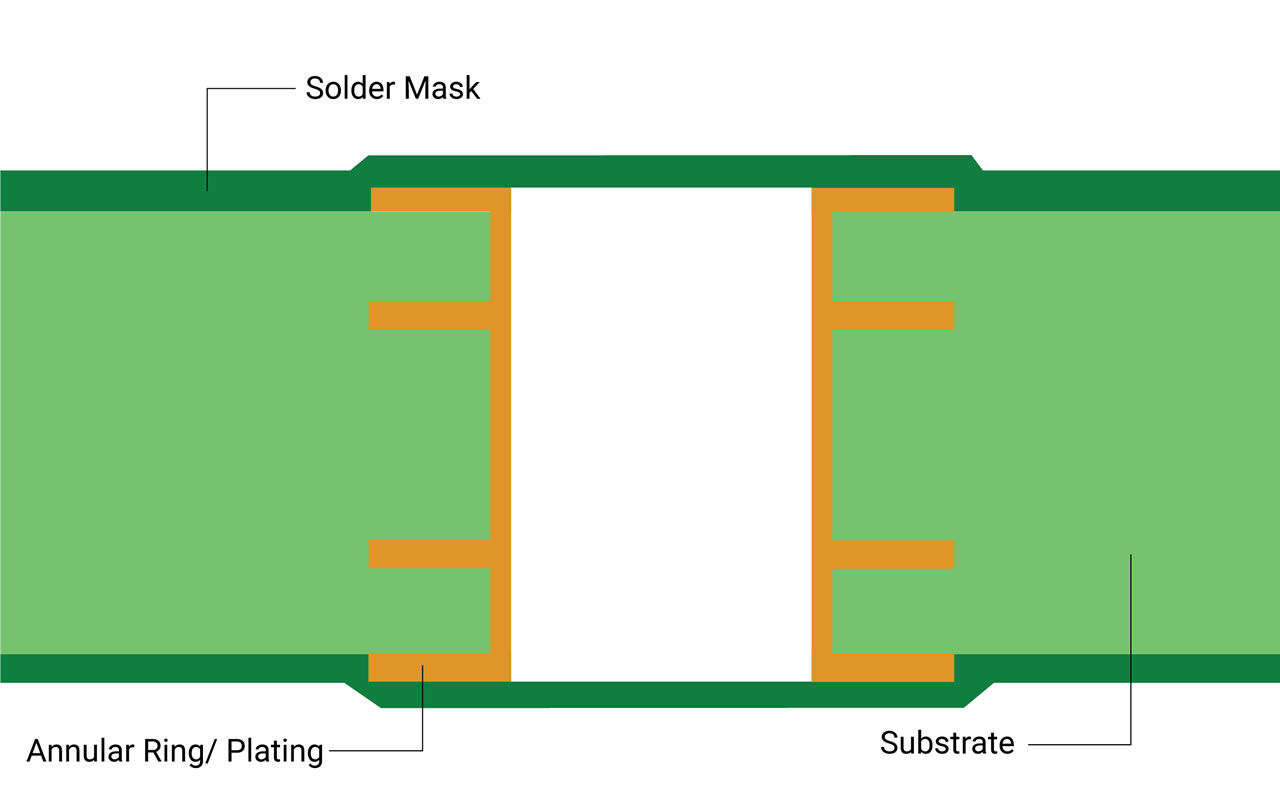

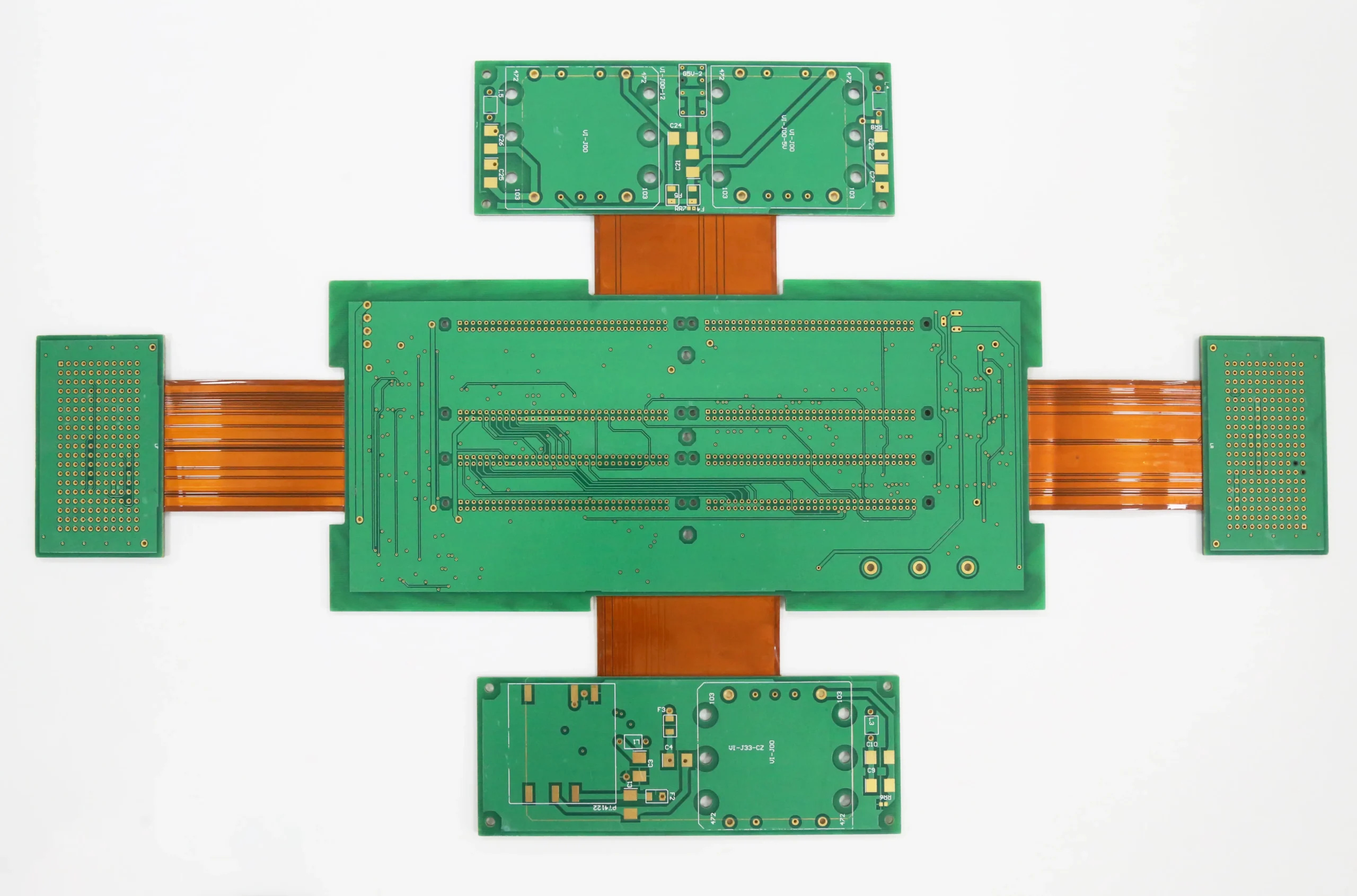

Al trabajar con datos Gerber, es importante comprender cómo definir las capas de máscara de soldadura. Estas capas deben considerarse como una imagen negativa. Esto significa que donde se ve color en la capa de máscara, no debe haber cobertura de máscara de soldadura. El resto de la placa estará cubierto con máscara de soldadura. Piense en la máscara de soldadura como si cubriera completamente su placa PCB, y los archivos de máscara de soldadura indican las áreas donde no se debe aplicar máscara de soldadura. En los datos Gerber para placas rígidas, GTS representa la capa de máscara de soldadura superior, mientras que GBS representa la capa de máscara de soldadura inferior. Para PCB flexibles o rígido-flexibles, tanto GTS como GBS se pueden usar para las capas de máscara de soldadura y de recubrimiento. Durante el proceso de emisión de archivos Gerber (ingeniería CAM), SprintPCB ajustará automáticamente las aperturas de la máscara de soldadura según sea necesario para la producción de PCB. Normalmente, una apertura de máscara de soldadura se ajusta para que sea 4 milésimas de pulgada más grande que la almohadilla de cobre que está exponiendo (2 milésimas de pulgada más grande en cada lado). Este ajuste asegura que la máscara esté centrada en la almohadilla y evita que la máscara de soldadura cubra la almohadilla de cobre. La tolerancia para el registro de la máscara de soldadura es típicamente de +/- 2 mil, por lo que las aperturas se ajustan para ser 2 mil más grandes alrededor de la característica de cobre, asegurando que toda la almohadilla se pueda soldar. Hay situaciones en las que se requiere una almohadilla definida por máscara de soldadura (SMD). Una almohadilla SMD es cuando el alivio de la máscara de soldadura es del mismo tamaño o menor que la almohadilla de cobre que está exponiendo. Estas almohadillas se usan comúnmente cuando se necesitan presas de máscara de soldadura entre las almohadillas del dispositivo de montaje superficial, pero no hay suficiente espacio para imprimir una presa y seguir la expansión estándar de la máscara de soldadura. Si necesita una almohadilla definida por máscara de soldadura y no desea que se modifiquen las holguras de la máscara de soldadura, es importante incluir una nota de fabricación que indique qué almohadillas no deben ajustarse.¿Cómo aplicar máscara de soldadura LPI en placas impresas?

La máscara de soldadura LPI se puede aplicar a una PCB mediante un proceso de serigrafía. Posteriormente, se expone al patrón deseado y se revela, creando aberturas en el patrón para soldar los componentes sobre las almohadillas de cobre. Por otro lado, la máscara de soldadura de película seca (DFSM) se lamina al vacío sobre la PCB y posteriormente se expone y revela. Ambos procesos suelen someterse a un curado térmico para finalizar el patrón. Sin embargo, las máscaras de soldadura LPI también están disponibles en variantes de curado ultravioleta (UV). Anteriormente, las máscaras de soldadura se aplicaban comúnmente utilizando láminas de película seca. Sin embargo, con los avances en las máscaras de soldadura LPI y técnicas relacionadas, la DFSM se usa raramente hoy en día. SprintPCB utiliza principalmente máscaras de soldadura LPI (imágenes fotoeléctricas líquidas), que se han convertido en la opción predominante. Las máscaras LPI ofrecen mayor fiabilidad, capacidades de impresión precisas y un mejor contacto con la superficie de la placa y las características de cobre, proporcionando una protección superior. Estas máscaras de soldadura están fabricadas con materiales a base de epoxi, lo que las hace excepcionalmente duraderas y casi imposibles de retirar una vez completamente curadas. A continuación se muestra un proceso paso a paso para aplicar la máscara de soldadura LPI en placas impresas:- Limpieza a fondo: El panel de producción de PCB se somete a un minucioso proceso de limpieza para eliminar cualquier partícula de polvo o contaminante que pueda afectar la aplicación de la máscara de soldadura. Este paso garantiza una superficie limpia para una adhesión óptima.

- Cobertura total: Los paneles están completamente recubiertos, ya sea por una o ambas caras, con la máscara de soldadura LPI. Esto garantiza una cobertura completa de la superficie de la placa.

- Secado al Tack: Los paneles recubiertos se colocan en un horno para el secado al tack. Este proceso cura parcialmente la máscara de soldadura, permitiéndole alcanzar un estado pegajoso que facilita su posterior procesamiento.

- Preparación de la película: Se prepara una película a partir de los archivos Gerber de la máscara de soldadura, con películas separadas para cada lado de la placa. Las áreas de la película que corresponden a donde debe adherirse la máscara de soldadura son transparentes, mientras que las áreas que deben eliminarse se representan en negro.

- Exposición y revelado UV: Las placas secadas al tacto se insertan en un revelador UV. La película se alinea con precisión sobre la placa, lo que garantiza una colocación precisa. Las secciones opacas de la película impiden que la luz UV cure la máscara de soldadura en esas zonas, lo que permite la eliminación precisa del material sobrante.

Es importante tener en cuenta que las máscaras de soldadura LPI ofrecen una confiabilidad y durabilidad excepcionales, lo que las convierte en la opción preferida en la fabricación de PCB moderna.Máscara de soldadura vs. máscara de pasta

Las máscaras de soldadura y las máscaras de pasta se mencionan a menudo en el mismo contexto, lo que dificulta a los principiantes distinguirlas. Si alguna vez has visto una PCB, sin duda conoces su color predominantemente verde. Esta fina capa protectora verde en las superficies superior e inferior de una placa es la máscara de soldadura. A pesar de su importancia, las máscaras de soldadura no son esenciales para todas las PCB. También puede haber circunstancias en las que se desee una máscara en la capa superior pero no en la inferior, o viceversa. La máscara de soldadura cubre esencialmente toda la superficie superior o inferior, dejando solo las áreas donde se encuentran los componentes; varios aspectos pueden confundirte. Ya sea que busques una PCB de una cara, una PCB de doble cara o cualquier otro tipo de PCB, puedes contactar con las pistas de cobre de la placa. La máscara de pasta, por otro lado, es un material que se aplica a las áreas que la máscara de soldadura deja al descubierto para facilitar el proceso de soldadura. La pasta se usa comúnmente para conectar componentes de montaje superficial a los pads de una PCB durante la soldadura. Aun así, también se puede trabajar con detalles de pines en pasta de orificios pasantes utilizando una plantilla, una jeringa o impresión por inyección para aplicar la máscara en o sobre los orificios. Las propiedades adhesivas de la pasta de soldadura le permiten fijar un componente en su lugar, tras lo cual se calienta la placa, fundiendo la máscara y creando una unión tanto eléctrica como mecánica entre la pieza y la superficie. Así, mientras que la máscara de soldadura se utiliza durante la fabricación para evitar la oxidación de las trazas de cobre y la formación de puentes de soldadura, la máscara de pasta se aplica durante el ensamblaje en los puntos donde los pines del componente hacen contacto con la PCB para facilitar una unión firme y fiable entre ellos. Las plantillas diseñadas para la aplicación de máscara de soldadura se diferencian de las diseñadas para máscaras de pasta en que las primeras dejan al descubierto las áreas de la placa que las segundas cubren, y viceversa. La máscara de pasta suele ser gris, pero como se puede aprender en el siguiente capítulo, la máscara de soldadura está disponible en muchos colores.Colores de máscara de soldadura

Aunque la máscara de soldadura ha sido exclusivamente verde durante un tiempo, están surgiendo más tonos para satisfacer diseños con requisitos de color específicos. Para que las pruebas de prototipos y los cambios de revisión sean más identificables, basta con que una PCB tenga un aspecto moderno en una carcasa transparente. Dado que los fabricantes de equipos originales (OEM) adoptan cada vez más la electrónica y los electrodomésticos transparentes, los fabricantes de placas de circuito impreso (PCB) están adoptando máscaras de soldadura de colores para dotar a sus placas de un toque de personalidad.Colores de máscara de soldadura de uso común

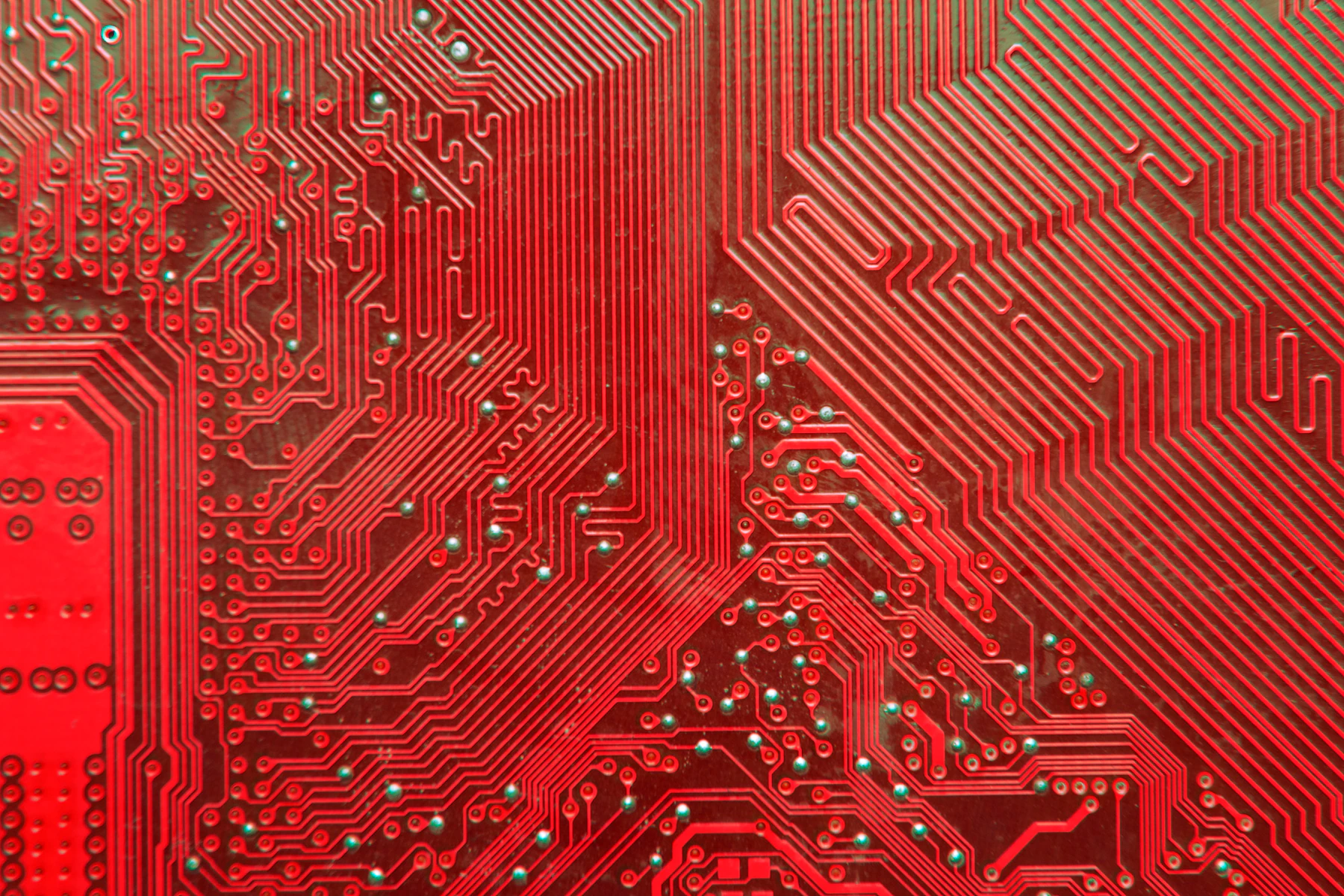

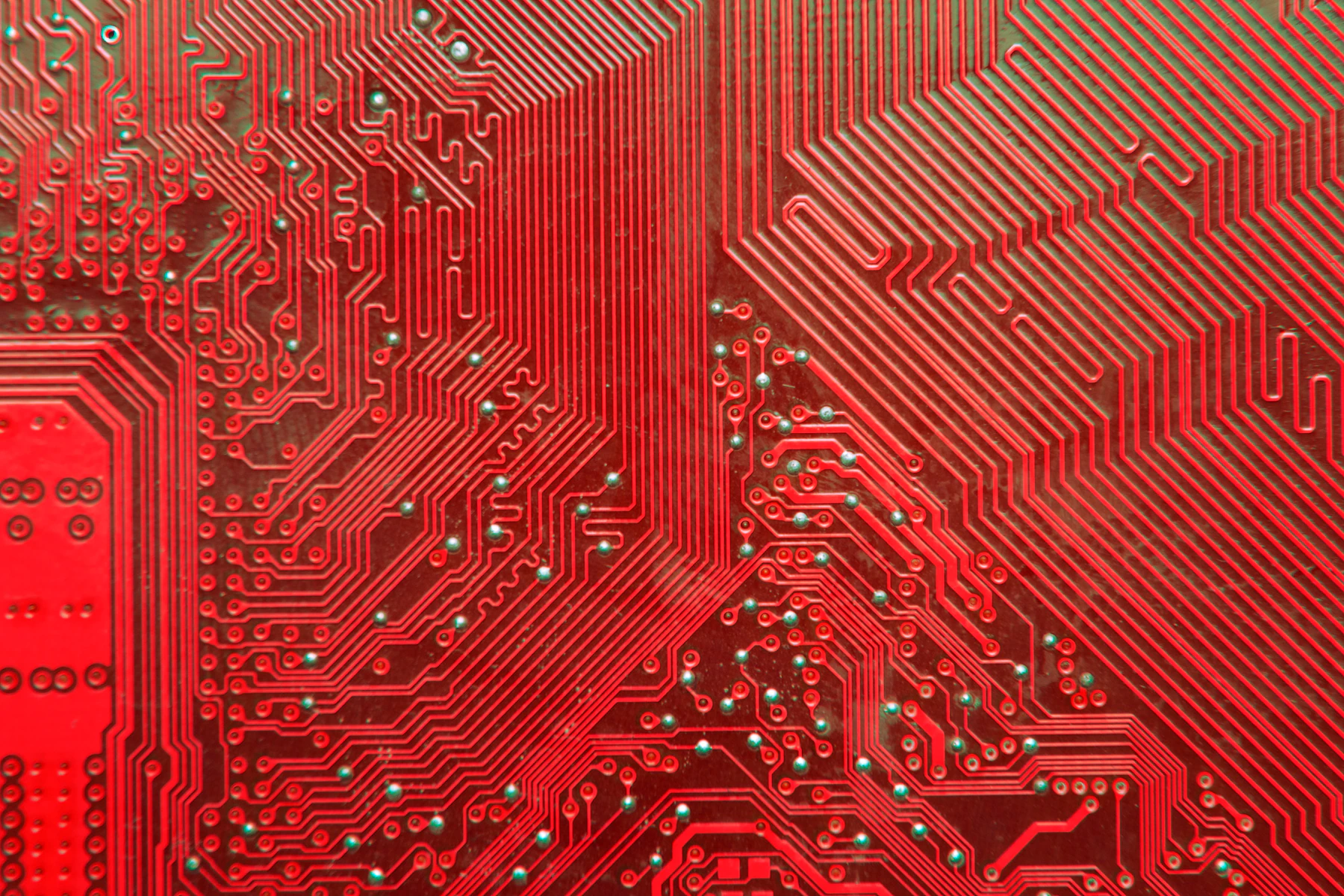

Hoy en día, los colores más utilizados son el rojo, el azul, el negro, el blanco y el amarillo. El transparente, que técnicamente no es un color, también es un tono predilecto para los diseñadores. Los fabricantes también pueden sintetizar otras opciones, como el morado, el naranja o incluso el rosa, a partir de los tres colores primarios: rojo, azul y amarillo.

Verde

Aunque el espectro de colores para las máscaras de soldadura se ha expandido significativamente en los últimos años, la mayoría de las PCB aún vienen cubiertas con la máscara verde. Una de las principales razones por las que el verde es el color preferido por muchos diseñadores es que facilita la inspección. Según investigaciones, los ojos son más sensibles al verde que a colores como el amarillo, el blanco o el negro, lo que facilita ver el contraste entre las almohadillas de cobre, las pistas y los espacios vacíos. Además, la máscara verde se adhiere de manera relativamente uniforme, cura adecuadamente y tiene una resolución más alta que la mayoría de los colores. Esto significa que puede crear diques de máscara más pequeños para un circuito más eficiente en espacio. Los diseñadores, especialmente aquellos en nichos modernos como la inteligencia artificial y el Internet de las cosas, adoptan cada vez más las máscaras de soldadura rojas por motivos estéticos. En algunos circuitos, el rojo también puede brindar un contraste de color más llamativo entre los componentes de una placa, las pistas y la serigrafía.

Azul

Las máscaras de soldadura azul y verde tienen una funcionalidad muy similar, pero para algunos usuarios de PCB, el azul es el ganador debido a su singularidad. Las placas con revestimiento azul son bastante escasas en el mercado. Pero si las necesitas para tu proyecto, puedes conseguirlas de un fabricante como SprintPCB.

Negro

Aunque no es precisamente la más llamativa, la máscara de soldadura negra puede ser ventajosa en aplicaciones que requieren reflexión de la luz. Además, absorbe el calor con mayor facilidad que otros colores, lo que significa que necesita menos calor durante el reflujo.

Blanco

El blanco es el color menos popular para las máscaras de soldadura de PCB, ya que ofrece una visibilidad mínima. Además, algunas máscaras de baja calidad empiezan a amarillear con el tiempo, especialmente con la exposición constante al calor. Sin embargo, las máscaras blancas suelen ser la primera opción para los sistemas LED, ya que son más brillantes que otros colores de PCB .

Otros colores Si ninguno de los tonos anteriores le da flotabilidad a su placa, puede considerar colores de máscara de soldadura más raros pero más atractivos, como el amarillo, el naranja y el morado. Estos colores son populares entre las empresas que fabrican electrónica de nicho y los diseñadores que buscan que sus nuevos productos destaquen en el mercado. Si desea un circuito extremadamente compacto, una máscara transparente le dará las presas y relieves de máscara más diminutos en comparación con otros colores. Elegir el color correcto Aunque experimentar con diferentes tonos puede hacer que su proyecto se vea mucho más interesante que con el verde estándar, vale la pena saber que el color que elija afectará, en cierta medida, el rendimiento de su máscara de soldadura.

Para empezar, el negro, el blanco y el amarillo son conocidos por su baja resolución, ya que la luz ultravioleta no siempre penetra completamente el recubrimiento. Una PCB enmascarada con estos colores tendrá menos pistas que una placa de tamaño similar con una máscara verde, roja o azul. Por otro lado, aunque las máscaras de soldadura transparentes ofrecen la mayor resolución, son susceptibles a cambios de color durante las numerosas variaciones térmicas y tratamientos químicos a los que se somete una PCB.

El rendimiento de un tipo de color también depende de la calidad de la máscara de soldadura. Los mejores proveedores suelen ofrecer tonos personalizados que ofrecen alta resolución, además de resistencia a la temperatura y a los productos químicos. Los diseñadores suelen usar máscaras de soldadura de diferentes colores por mera estética. Aun así, si no tiene consideraciones específicas sobre el color, varios tonos pueden ayudarle a identificar sus placas durante el ensamblaje y posteriormente. Puede usar rojo, azul y negro para marcar las diferentes etapas del prototipo del diseño y luego optar por el verde o el blanco para el producto final.

¿Cómo medir el espesor de la máscara de soldadura?

Si bien es necesario un grosor suficiente de máscara de soldadura para proteger los circuitos, es crucial medir su grosor para garantizar que no sea excesivo. Para los bordes superior y lateral del conductor, se prefiere un grosor superior a 7 micras. El grosor máximo de las máscaras de soldadura en piezas de cobre terminadas de hasta 35 micras es de 40 micras, mientras que para cobre más grueso puede ser de hasta 80 micras. Para garantizar la eficacia de la máscara de soldadura, se recomienda seguir las siguientes pautas:- Cumpla con los requisitos mínimos del anillo anular si la resistencia de soldadura entra en contacto con las pistas.

- Evite dejar almohadillas aisladas expuestas.

- Permita que la resistencia de soldadura se aplique únicamente en orificios pasantes chapados que no estén destinados a recibir relleno de soldadura.

- Evite aplicar resistencia para soldar en los puntos de prueba o en los dedos del conector.

Lograr el espesor adecuado al aplicar la máscara de soldadura es un proceso delicado y uno de los muchos desafíos que enfrentan los fabricantes al producir placas de circuito impreso de alta calidad. En Sprintpcb, contamos con una amplia experiencia en todos los aspectos de la fabricación de PCB de alta calidad y nos complace compartir nuestros conocimientos con usted. Si necesita más información sobre los requisitos de espesor de la máscara de soldadura, métodos para medirlo o cualquier otro tema relacionado con la fabricación, distribución o evaluación de calidad de placas de circuito impreso, estamos aquí para ayudarle. Contacte con Sprintpcb hoy mismo para hablar con uno de nuestros expertos en PCB.lo que permitimos y lo que no

- La Máscara de Soldadura puede invadir tierras siempre que se mantengan los requisitos mínimos del anillo anular.

- El uso de máscara de soldadura está permitido en aquellos PTH que no estén destinados al relleno de soldadura.

- No hay almohadillas aisladas expuestas.

- No invada la máscara de soldadura los dedos del conector de la placa de borde ni los puntos de prueba.

- En las almohadillas SMT con un paso de 1,25 mm, se permite la invasión solo en un lado del terreno y no supera los 50 micrones (2 mil).

- En los paneles SMT con un paso < 1,25 mm, se permite la invasión solo en un lado del terreno y no excede los 25 micrones (1 mil).

IPC-SM-840D | Especificación de Calificación y Rendimiento de Máscaras de Soldadura Permanentes . Esta especificación describe los requisitos de calificación y rendimiento para máscaras de soldadura permanentes. Introduce dos clases distintas, T y H, que representan diferentes requisitos de rendimiento funcional y severidad de las pruebas. La clasificación de una máscara de soldadura en una clase específica no debe extenderse a ninguna otra. T - Telecomunicaciones: Esta clase abarca diversas aplicaciones, como computadoras, equipos de telecomunicaciones, máquinas comerciales sofisticadas, instrumentos y ciertas aplicaciones militares no críticas. Las máscaras de soldadura de esta clase son adecuadas para productos comerciales e industriales de alto rendimiento que requieren una larga vida útil. Aunque pueden producirse interrupciones del servicio, no ponen en peligro la vida. H - Alta Confiabilidad/Militar: Esta clase incluye equipos donde el rendimiento continuo es crítico, donde el tiempo de inactividad del equipo es inaceptable o donde el equipo sirve como elemento de soporte vital. Las máscaras de soldadura de esta clase son adecuadas para aplicaciones que requieren un alto nivel de seguridad y un servicio ininterrumpido es esencial.

.

Notas: Designaciones de clase: Las versiones anteriores de esta especificación IPC y otras especificaciones relacionadas se refieren a las clases de producto final "Clase 1", "Clase 2" y "Clase 3". Sin embargo, a efectos prácticos, no existe una máscara de soldadura de Clase 1. Los requisitos descritos en esta especificación no se aplican a las máscaras de soldadura utilizadas en productos finales de Clase 1. La Clase 2 equivale a la Clase T (Telecomunicaciones), mientras que la Clase 3 equivale a la Clase H (Militar/Alta Confiabilidad).