En el campo de la electrónica moderna, a medida que el tamaño de los dispositivos se reduce y el rendimiento mejora constantemente, los problemas de gestión térmica se han vuelto cada vez más importantes y no pueden ignorarse. Como dijo una vez un sabio: «Los avances tecnológicos suelen ir acompañados de la liberación de calor». El calor generado por los dispositivos electrónicos durante su funcionamiento, si no se gestiona y disipa adecuadamente, puede ser una amenaza imperceptible que pone en peligro silenciosamente la estabilidad y la vida útil del equipo. En este mundo digital en constante evolución, dominar las técnicas clave para la refrigeración de PCB (placas de circuito impreso) no solo garantiza una mayor fiabilidad de los dispositivos electrónicos, sino que también es un camino esencial para liderar la vanguardia tecnológica.

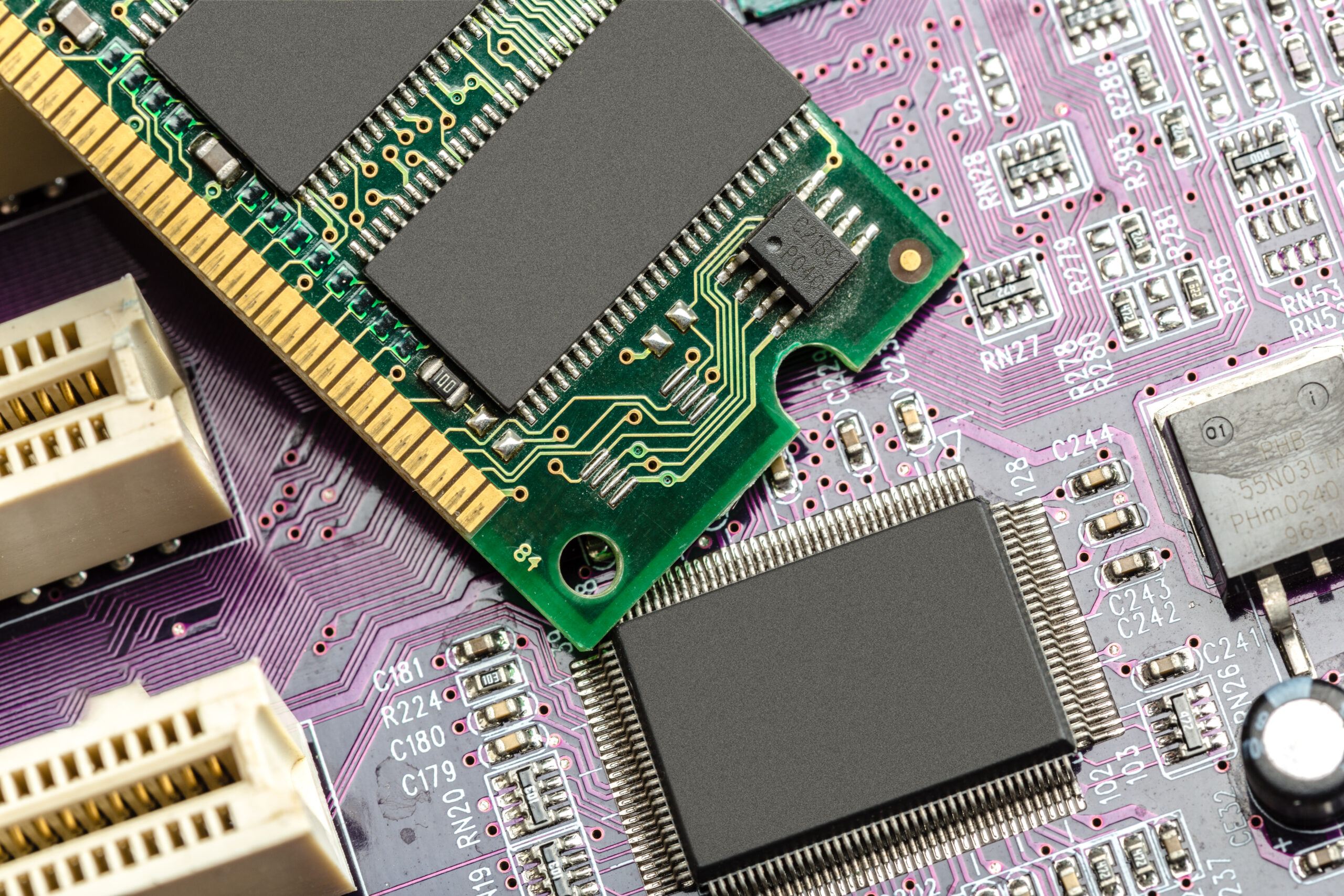

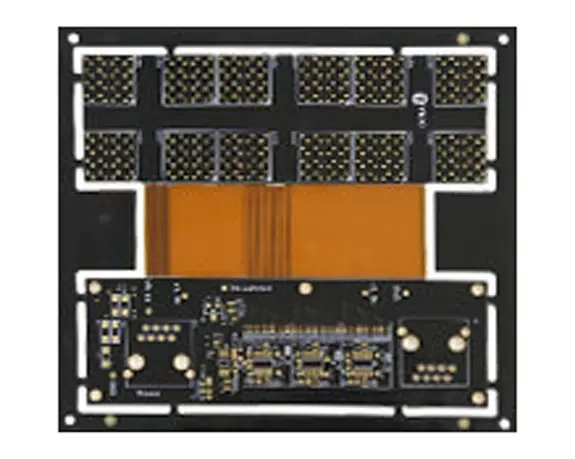

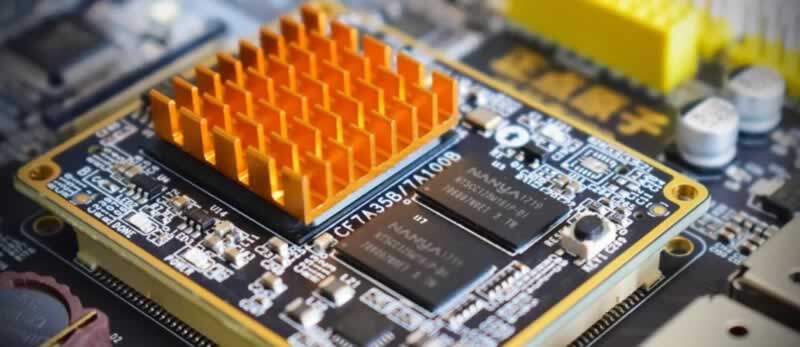

Los dispositivos electrónicos generan cierta cantidad de calor durante su funcionamiento, lo que provoca un rápido aumento de su temperatura interna. Si este calor no se disipa con prontitud, el dispositivo continuará calentándose, provocando fallos en los componentes por sobrecalentamiento, lo que reduce su fiabilidad y rendimiento. Por lo tanto, es crucial gestionar eficazmente la disipación de calor de la placa de circuito impreso (PCB). La disipación de calor en las PCB es fundamental, por lo que analizaremos algunas técnicas para ello. Los materiales de PCB más utilizados para la disipación de calor incluyen sustratos de tela de vidrio epoxi revestidos de cobre o de resina fenólica, y un pequeño número también utiliza placas de papel revestidas de cobre. Si bien estos sustratos poseen excelentes propiedades eléctricas y de procesamiento, su disipación de calor es deficiente. Como método de refrigeración para componentes que generan mucho calor, es casi imposible confiar en la conducción térmica a través de la propia resina de la PCB, ya que el calor se disipa desde la superficie de los componentes al aire circundante. Sin embargo, con la llegada de los productos electrónicos a la era de los componentes miniaturizados, el ensamblaje de alta densidad y la alta generación de calor, depender únicamente de la pequeña superficie de los componentes para la disipación térmica resulta insuficiente. Simultáneamente, debido al uso generalizado de componentes de montaje superficial como QFP y BGA, el calor generado por los componentes electrónicos se transfiere en gran medida a la PCB. Por lo tanto, el método más eficaz para abordar la disipación térmica es mejorar la capacidad inherente de la PCB para disipar el calor en contacto directo con los componentes que la generan, permitiendo así la conducción o disipación del calor a través de la PCB.

Para equipos que utilizan refrigeración por aire por convección libre, es preferible disponer los circuitos integrados (u otros componentes) en orientación vertical u horizontal. Para lograr una disipación de calor eficiente mediante un esquema de enrutamiento bien diseñado, los métodos principales son mejorar la retención de las pistas de cobre e incorporar vías térmicas. Debido a la baja conductividad térmica de la resina en el material de la placa, las pistas y vías de cobre actúan como conductores de calor eficaces. Para evaluar la capacidad de disipación de calor de una PCB, es necesario calcular la conductividad térmica equivalente del material compuesto, que comprende diversos materiales con diferentes conductividades térmicas, utilizado en el sustrato aislante de la PCB. Los componentes de una misma placa de circuito impreso deben organizarse en zonas según su capacidad de generación y disipación de calor. Los componentes con menor generación o resistencia térmica, como transistores de pequeña señal, circuitos integrados de pequeña escala y condensadores electrolíticos, deben colocarse aguas arriba del flujo de aire de refrigeración (entrada). Los componentes con mayor generación de calor o mejor resistencia térmica, como transistores de potencia y circuitos integrados de gran tamaño, deben colocarse aguas abajo del flujo de aire de refrigeración. En sentido horizontal, los dispositivos de alta potencia deben colocarse más cerca del borde de la placa de circuito impreso para acortar la trayectoria de transferencia de calor. En sentido vertical, los dispositivos de alta potencia deben colocarse por encima de la placa de circuito impreso para minimizar su impacto en la temperatura de otros componentes. La disipación de calor de la placa de circuito impreso dentro del dispositivo depende principalmente del flujo de aire. Por lo tanto, durante la fase de diseño, es crucial estudiar las vías de flujo de aire y ubicar estratégicamente los componentes de la placa de circuito impreso. El aire tiende a fluir hacia zonas de menor resistencia cuando está en movimiento, por lo que al colocar componentes en una placa de circuito impreso, es importante evitar dejar grandes huecos en una zona específica. La configuración de varias placas de circuito impreso dentro del conjunto también debe tener en cuenta estos mismos aspectos. Es aconsejable colocar los componentes sensibles a la temperatura en la zona de menor temperatura (como la parte inferior del dispositivo). Evite colocarlos directamente sobre componentes que emitan calor. Al trabajar con varios componentes, es preferible disponerlos intercalados en un plano horizontal. Coloque los componentes con mayor consumo de energía y máxima generación de calor cerca de la ubicación óptima de disipación. Evite colocar componentes que generen mucho calor en las esquinas y bordes de la placa de circuito impreso, a menos que haya dispositivos de disipación de calor cerca. Al diseñar resistencias de potencia, elija componentes de mayor tamaño siempre que sea posible y asegúrese de que haya suficiente espacio para la disipación de calor al ajustar la disposición de la placa de circuito impreso.Minimice la concentración de puntos calientes en la PCB y distribuya la potencia de la forma más uniforme posible para mantener una temperatura superficial uniforme y constante. Lograr una distribución uniforme y estricta suele ser un desafío durante el proceso de diseño, pero es esencial evitar regiones con una densidad de potencia excesivamente alta. Esta precaución se toma para prevenir la aparición de puntos calientes que podrían afectar negativamente el funcionamiento normal del circuito. Realizar análisis de energía térmica para circuitos impresos es esencial si las condiciones lo permiten. La inclusión de módulos de software de análisis del índice de energía térmica en algunos programas profesionales de diseño de PCB actuales puede ayudar a los ingenieros de diseño a optimizar el diseño de circuitos. En el campo de la alta tecnología moderna, la importancia de las técnicas de gestión térmica de PCB es cada vez mayor. Así como un gran arquitecto debe considerar la estabilidad de un rascacielos al diseñarlo, los ingenieros electrónicos también deben centrarse en el flujo y la dispersión del calor al diseñar placas de circuito. Mediante un diseño adecuado, la selección de materiales disipadores de calor adecuados y el uso óptimo de herramientas de diseño modernas, podemos crear un sistema de control de temperatura perfecto dentro de los dispositivos electrónicos, permitiendo que cada componente funcione eficientemente a temperaturas adecuadas y emita un brillo deslumbrante. Así como la civilización humana prospera gracias a la innovación, la tecnología electrónica también continúa evolucionando mediante la gestión térmica. ¡Unámonos en el escenario tecnológico, esforzándonos incansablemente por crear un mundo electrónico más inteligente, eficiente y fiable!La tecnología electrónica también continúa evolucionando gracias a la gestión térmica. ¡Unámonos en el escenario tecnológico y esforcémonos incansablemente por crear un mundo electrónico más inteligente, eficiente y fiable!La tecnología electrónica también continúa evolucionando gracias a la gestión térmica. ¡Unámonos en el escenario tecnológico y esforcémonos incansablemente por crear un mundo electrónico más inteligente, eficiente y fiable!

Atención al cliente