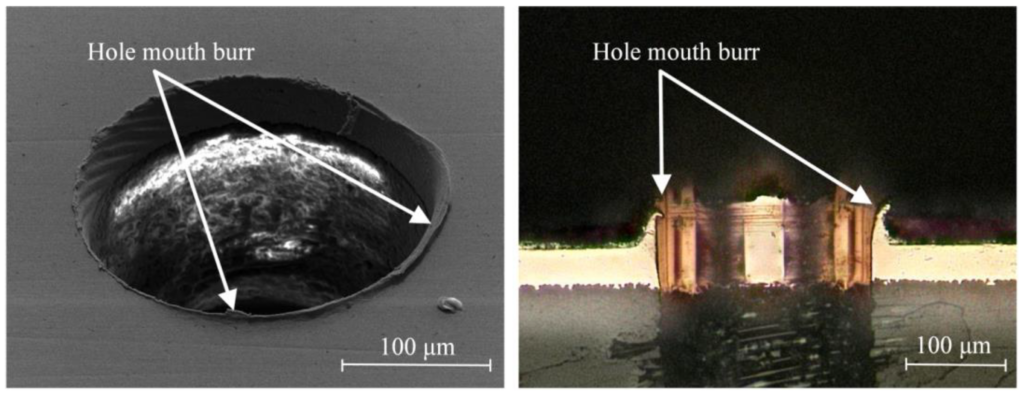

Se pregunta qué tipo de impacto puede tener una pequeña rebaba? Permítame desentrañar este discreto misterio. Imagine este escenario: un reconocido fabricante de electrónica está desarrollando un smartphone muy esperado, un producto que ya ha consumido una cantidad considerable de recursos y tiempo, listo para causar sensación en el mercado. Sin embargo, durante la fase final de ensamblaje y pruebas, se encuentran con un problema complejo: el conector de la batería del teléfono no encaja correctamente, lo que resulta en una conexión de batería ineficaz. Sorprendentemente, la causa principal de este problema resulta ser las rebabas en la PCB fresada.

Se pregunta qué tipo de impacto puede tener una pequeña rebaba? Permítame desentrañar este discreto misterio. Imagine este escenario: un reconocido fabricante de electrónica está desarrollando un smartphone muy esperado, un producto que ya ha consumido una cantidad considerable de recursos y tiempo, listo para causar sensación en el mercado. Sin embargo, durante la fase final de ensamblaje y pruebas, se encuentran con un problema complejo: el conector de la batería del teléfono no encaja correctamente, lo que resulta en una conexión de batería ineficaz. Sorprendentemente, la causa principal de este problema resulta ser las rebabas en la PCB fresada.  El problema de las rebabas no solo ha puesto a la empresa en una situación incómoda, retrasando el lanzamiento de productos, sino que, aún más importante, si no se aborda con prontitud, podría provocar la pérdida de competitividad en el mercado e incluso dañar la reputación de la marca. Este ejemplo demuestra claramente la reacción en cadena que las rebabas de fresado superficial pueden desencadenar en la fabricación de productos electrónicos. Entonces, ¿qué son las rebabas de borde de PCB? ¿Cómo se generan? Este término puede resultar desconocido para el usuario general, pero al profundizar en su esencia, descubriremos que puede conllevar más riesgos. A continuación, exploremos el misterio de las rebabas de borde de PCB, comprendamos sus causas y aprendamos a tomar medidas para garantizar la estabilidad y el rendimiento de los productos electrónicos.

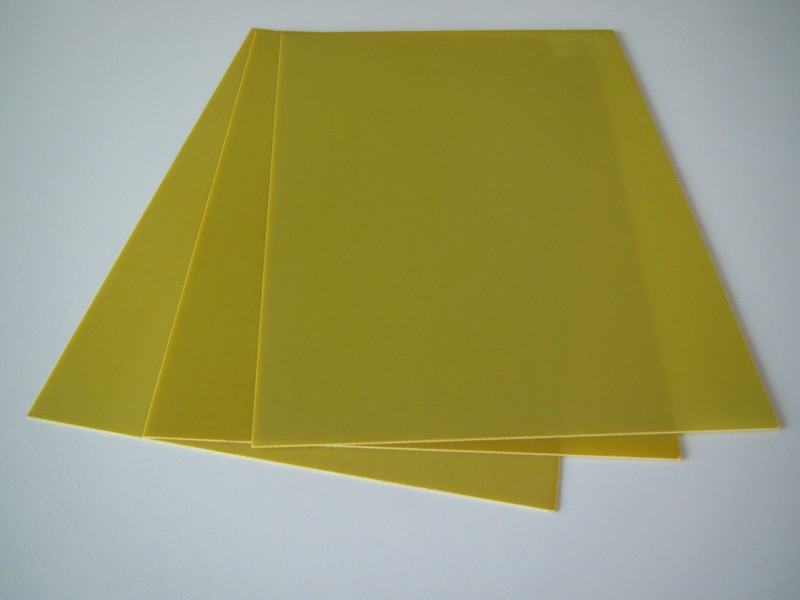

El problema de las rebabas no solo ha puesto a la empresa en una situación incómoda, retrasando el lanzamiento de productos, sino que, aún más importante, si no se aborda con prontitud, podría provocar la pérdida de competitividad en el mercado e incluso dañar la reputación de la marca. Este ejemplo demuestra claramente la reacción en cadena que las rebabas de fresado superficial pueden desencadenar en la fabricación de productos electrónicos. Entonces, ¿qué son las rebabas de borde de PCB? ¿Cómo se generan? Este término puede resultar desconocido para el usuario general, pero al profundizar en su esencia, descubriremos que puede conllevar más riesgos. A continuación, exploremos el misterio de las rebabas de borde de PCB, comprendamos sus causas y aprendamos a tomar medidas para garantizar la estabilidad y el rendimiento de los productos electrónicos. FR-4 High TG (alta temperatura de transición vítrea FR-4): esta es una versión mejorada de FR-4, con una temperatura de transición vítrea (TG) más alta, lo que le permite mantener un mejor rendimiento en entornos de alta temperatura. Adecuado para aplicaciones de alta temperatura como electrónica automotriz, controles industriales, etc.

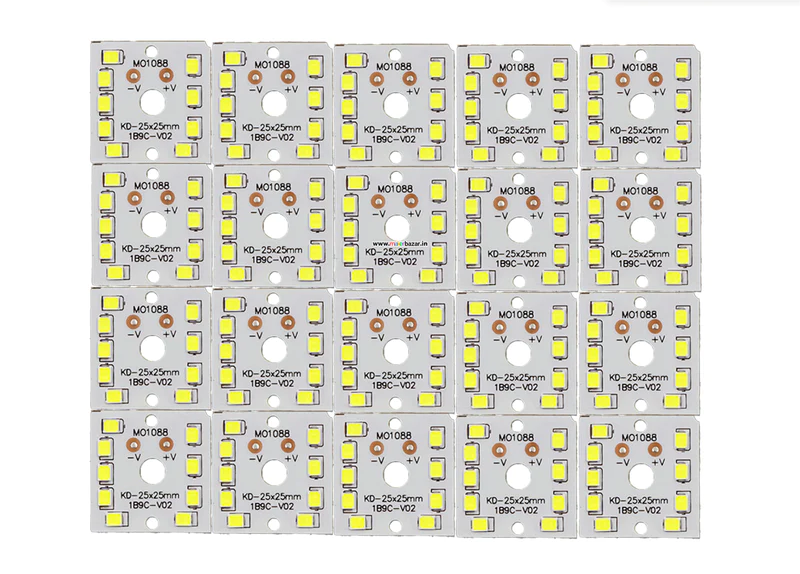

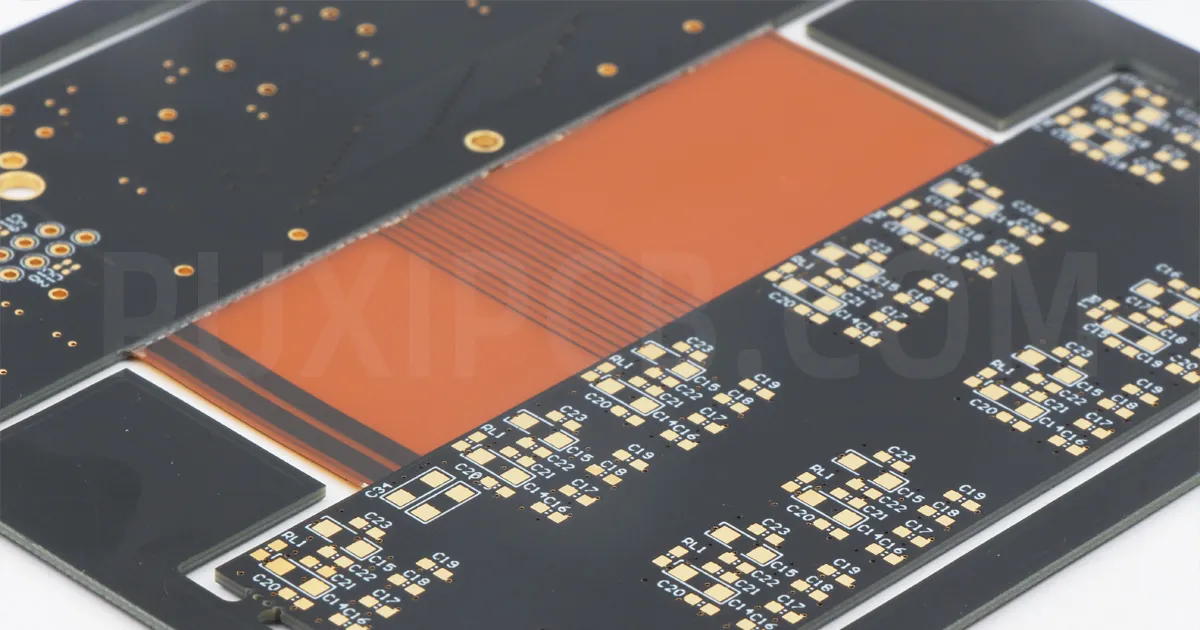

FR-4 High TG (alta temperatura de transición vítrea FR-4): esta es una versión mejorada de FR-4, con una temperatura de transición vítrea (TG) más alta, lo que le permite mantener un mejor rendimiento en entornos de alta temperatura. Adecuado para aplicaciones de alta temperatura como electrónica automotriz, controles industriales, etc.  FR-4 Prepreg: este material se somete a un curado parcial durante el proceso de fabricación, conservando cierto nivel de flexibilidad, lo que lo hace adecuado para PCB flexibles que requieren doblado o plegado. PCB de núcleo metálico (placa de circuito impreso con núcleo metálico): las PCB de núcleo metálico utilizan metal como sustrato, como aluminio o cobre. Presentan una excelente conductividad térmica y propiedades de disipación de calor, lo que los hace adecuados para dispositivos electrónicos de alta potencia, luces LED y más.

FR-4 Prepreg: este material se somete a un curado parcial durante el proceso de fabricación, conservando cierto nivel de flexibilidad, lo que lo hace adecuado para PCB flexibles que requieren doblado o plegado. PCB de núcleo metálico (placa de circuito impreso con núcleo metálico): las PCB de núcleo metálico utilizan metal como sustrato, como aluminio o cobre. Presentan una excelente conductividad térmica y propiedades de disipación de calor, lo que los hace adecuados para dispositivos electrónicos de alta potencia, luces LED y más.  Sustrato cerámico: Los sustratos cerámicos ofrecen excelentes características de alta frecuencia y resistencia a altas temperaturas. Se utilizan ampliamente en áreas como circuitos de radiofrecuencia, antenas y dispositivos de microondas.

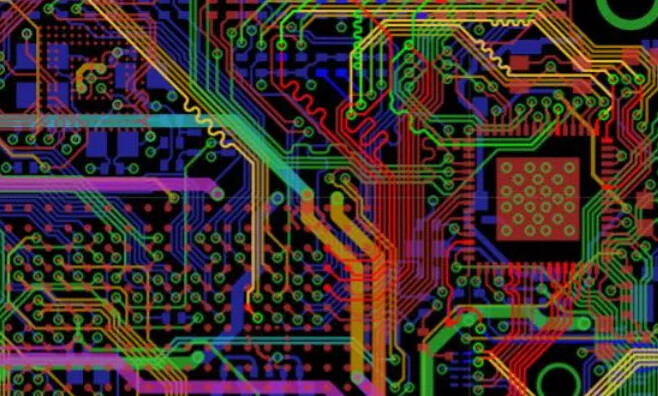

Sustrato cerámico: Los sustratos cerámicos ofrecen excelentes características de alta frecuencia y resistencia a altas temperaturas. Se utilizan ampliamente en áreas como circuitos de radiofrecuencia, antenas y dispositivos de microondas.  Sustrato de PTFE (politetrafluoroetileno): El sustrato de PTFE exhibe excelentes propiedades dieléctricas y resistencia química, lo que lo hace adecuado para circuitos digitales de alta frecuencia y alta velocidad. Material Rogers: El material Rogers es un tipo de material de sustrato especial de alta frecuencia con excelente rendimiento dieléctrico y baja pérdida, ampliamente utilizado en circuitos de radiofrecuencia de alta frecuencia y aplicaciones de microbanda.

Sustrato de PTFE (politetrafluoroetileno): El sustrato de PTFE exhibe excelentes propiedades dieléctricas y resistencia química, lo que lo hace adecuado para circuitos digitales de alta frecuencia y alta velocidad. Material Rogers: El material Rogers es un tipo de material de sustrato especial de alta frecuencia con excelente rendimiento dieléctrico y baja pérdida, ampliamente utilizado en circuitos de radiofrecuencia de alta frecuencia y aplicaciones de microbanda.  Sustrato de molibdeno: Los sustratos de molibdeno exhiben un rendimiento excepcional en aplicaciones especializadas de alta temperatura y alta potencia, como la electrónica aeroespacial y los amplificadores de alta potencia. Sustrato de zafiro: El sustrato de zafiro es un material raro y avanzado utilizado en la industria de PCB, caracterizado por excelentes propiedades ópticas y una conductividad térmica excepcional. Se emplea comúnmente en láseres de alta potencia y dispositivos optoelectrónicos.

Sustrato de molibdeno: Los sustratos de molibdeno exhiben un rendimiento excepcional en aplicaciones especializadas de alta temperatura y alta potencia, como la electrónica aeroespacial y los amplificadores de alta potencia. Sustrato de zafiro: El sustrato de zafiro es un material raro y avanzado utilizado en la industria de PCB, caracterizado por excelentes propiedades ópticas y una conductividad térmica excepcional. Se emplea comúnmente en láseres de alta potencia y dispositivos optoelectrónicos.

Atención al cliente